氮化硅陶瓷具有耐高温、高比强度、高韧性、优异的耐磨性等特性,被广泛应用于航空航天、机械、汽车、化工、冶金、半导体等重要领域。氮化硅陶瓷部件性能优劣,往往取决于所采用的氮化硅粉体原料的纯度、杂质含量、粒径分布、物相含量等关键指标。但针对氮化硅粉体改性及其所制材料摩擦磨损性能研究鲜见报道。目前,国产氮化硅粉体各项指标与国外粉体存在一定差距,成为制约氮化硅陶瓷性能提升的重要因素。

为此,北京动力机械研究所联合山东工业陶瓷研究设计院有限公司的李伶教授课题组通过对国内商用的三种不同氮化硅粉体进行了分析与改性处理,重点考察了粉体粒度、杂质离子含量、相组成与制备材料摩擦磨损性能的作用规律。旨在从原材料入手进行改进,为氮化硅力学性能的提升提供创新途径。

氮化硅粉体改性工艺研究

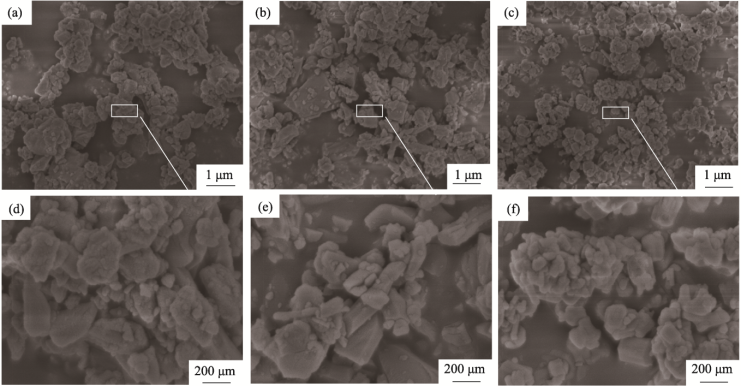

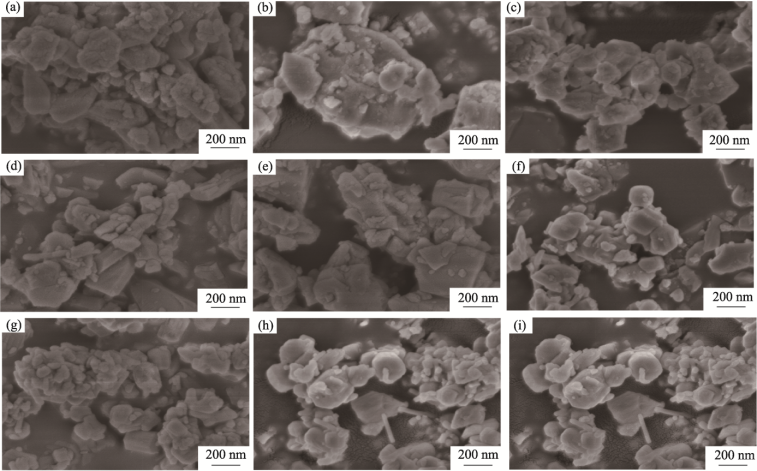

将SP、LM两种国产氮化硅粉体,与国外UE粉体进行微观形貌对比。三种粉体在微形貌、粒度分布及金属杂质离子含量等方面的均有较大差异。这是由于SP、LM两种粉体均采用物理研磨分级方式实施粒度控制,难以实现UE粉体化学级别的颗粒形貌。

▲三种氮化硅粉体微观形貌SEM照片:(a)(d)SP;(b)(e)LM;(c)(f)UE

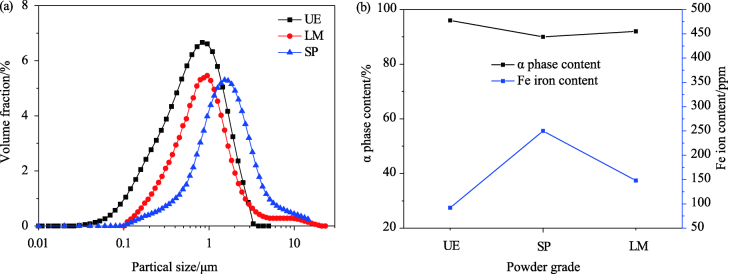

同时,对三种粉体粒度分布、杂质含量进行分析。三种粉体特性参数测试值与制备工艺分析和微观结构观测结果相印证。SP、LM两种粉体与国外粉体相比,α相含量均较低,其中,LM粉体的α相含量与UE粉体接近;而杂质Fe离子含量差距较大,明显高于国外UE粉体。可见,受原料硅粉纯度和工艺方法限制,难以获得极低金属杂质离子含量的粉体。

▲(a)三种氮化硅粉体粒度分布;(b)α相含量及铁杂质离子含量

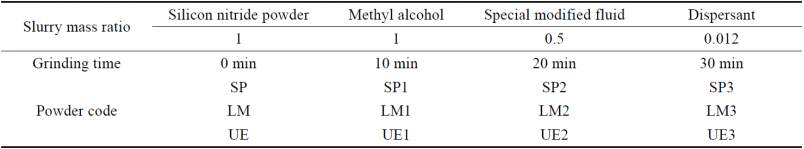

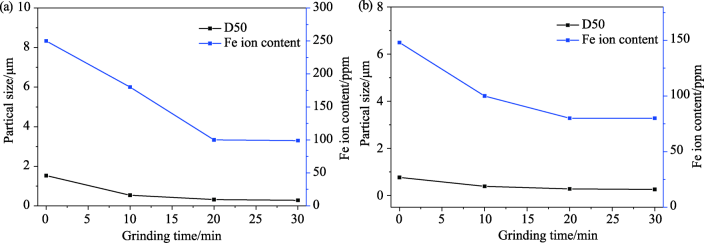

研磨实验优选直径为0.65mm的氮化硅磨球充填研磨缸,依次对SP、LM两种氮化硅粉体进行研磨混合和微化粉碎,每种粉料分别设置10min、20min、30min的研磨时间,实施氮化硅粉体砂磨粒度控制。

▼SP、LM氮化硅粉体研磨粉碎试验设计

从SP、LM两种氮化硅粉体经历不同研磨时间的粒度分布参数。可以看出,延长研磨时间可使粉体的粒径变小,且粒度分布也趋于集中;两种粉体在研磨20min后,粉体粒度已趋于稳定,达到粉碎过程的动态平衡。

▲不同研磨时间下SP、LM氮化硅粉体粒度分布及铁离子含量:(a)SP;(b)LM

从粉体改性处理后具代表性粉体的微观形貌图中可以看出:对于初始粒度更大、粒度分布更宽的SP粉体,研磨10min时仍可观察到粒径约0.8μm的较大颗粒,研磨20min时较大颗粒已被破碎,多数颗粒粒径介于0.1μm~0.3μm;对于初始粒度相对更小的LM粉体,研磨10min时已基本观察不到粒径大于0.5μm的颗粒;作为对比,初始粒度最小、粒度分布相对均匀的UE粉体,研磨10min时颗粒形貌和粒径变化不大。

▲粉体改性后氮化硅粉体的微观形貌SEM照片:(a)SP;(b)SP1;(c)SP2;(d)LM;(e)LM1;(f)LM2;(g)UE;(h)UE1;(i)UE2

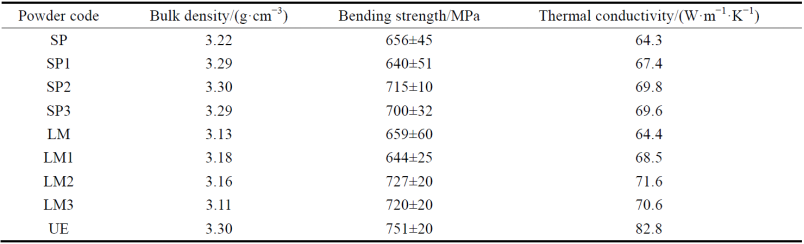

从采用系列氮化硅粉体制备材料的体积密度、弯曲强度和热导率。可以看出,相较SP、UE,LM材料呈现出相对更低的密度,说明LM材料的烧结活性相对更低;相同试验条件下,随着研磨时间的延长,SP材料密度略有增加,LM材料密度先略有增大后有所减小;SP材料的弯曲强度略有增加,SP、LM两种氮化硅粉体的弯曲强度的波动范围随着研磨时间大幅减小。

▼不同氮化硅粉体制备氮化硅陶瓷材料性能对比

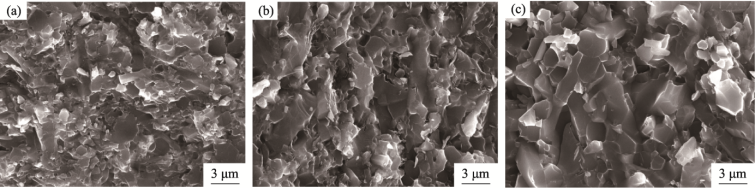

从不同研磨时间所制LM体系材料的微观形貌图中可以看出,随着研磨时间的延长,材料的微观组织结构更均匀,晶粒发育良好,而继续延长研磨时间,氮化硅陶瓷晶粒出现异常长大,从而恶化了弯曲强度,热导率也因材料致密度降低而衰减。

▲不同研磨时间制备的LM体系氮化硅陶瓷扫描电镜照片:(a)LM1;(b)LM2;(c)LM3

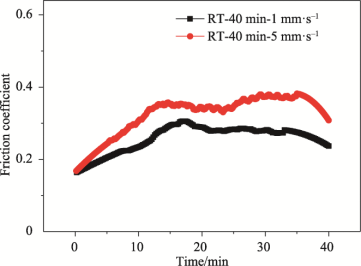

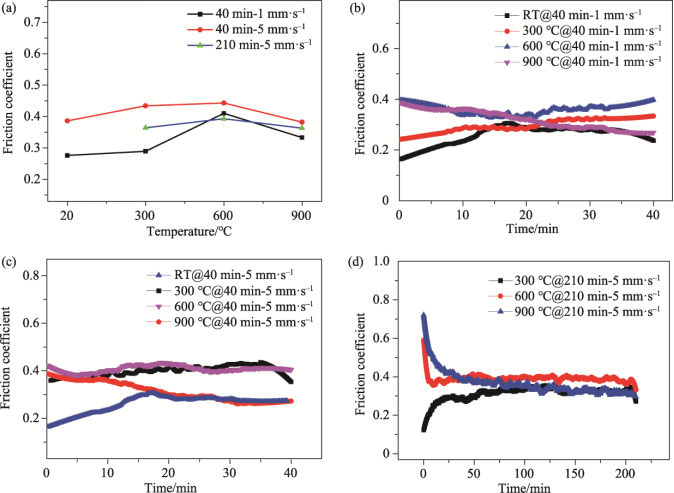

本文优选LM2体系氮化硅陶瓷,进行高温摩擦磨损试验分析。Si3N4陶瓷试样在常温下不同滑动速度时的摩擦系数曲线。曲线规律表明:试验前20min数据变动较大,这可能与前期加载不稳有关;在经过前期预磨后,LM试样的摩擦曲线逐渐稳定;室温下,运动速度为5mm·s−1较速度为1mm·s−1的试样,摩擦系数更大,猜测摩擦系数大小与运动速度有关。

▲SG试样常温下不同运动速度时的摩擦系数变化曲线

在室温至900℃的测试条件下,运动速度为1mm·s−1、5mm·s−1,滑动摩擦时间4min~210min。可以发现,同一时间、同一速度下,高温下摩擦系数先升高后降低,最终趋于常温下的摩擦系数。试样在实验前期均有明显上下浮动现象,摩擦系数随时间的变化浮动较大,这与初期实验加载、速度等不稳定有关。因此,分析摩擦系数,要综合考虑到温度、运动速度、试验时间变量。

▲SG试样的摩擦系数变化曲线

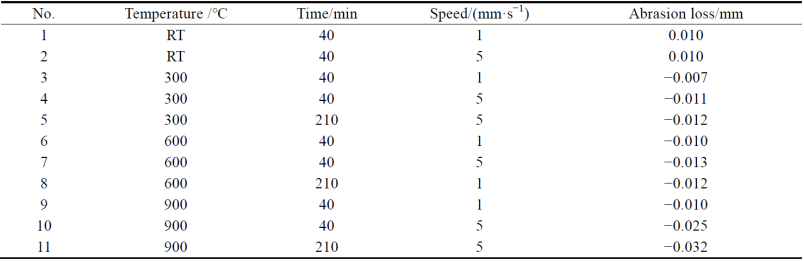

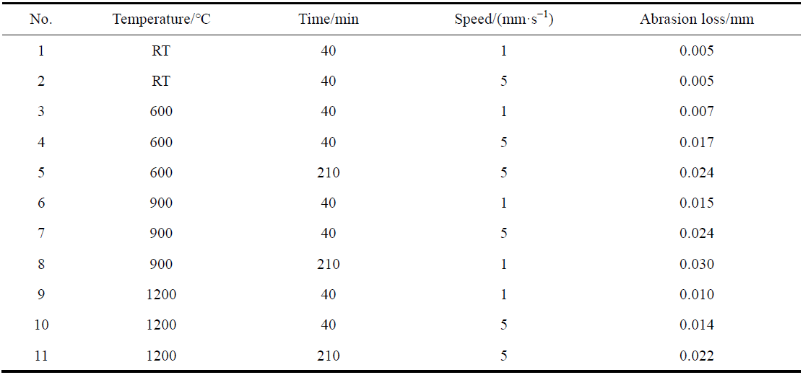

Si3N4陶瓷-GH214高温合金在不同实验条件对磨时,观察Si3N4陶瓷磨损量的变化。实验发现:在高温下出现磨损量负值的情况,推测可能与高温下GH214高温合金黏附在SG试样表面有关。

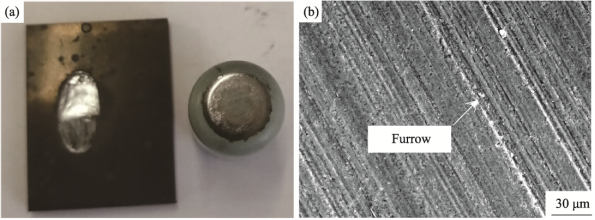

▼Si3N4-GH214对磨时不同温度时间下平均磨损量

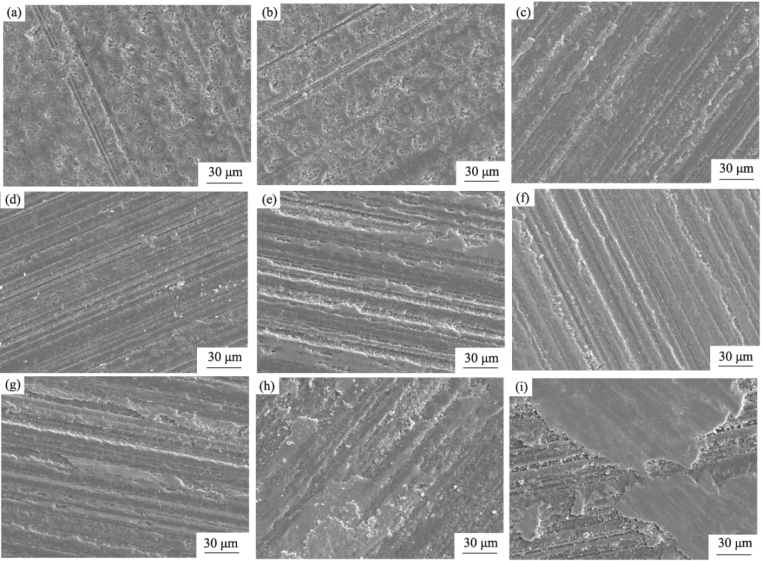

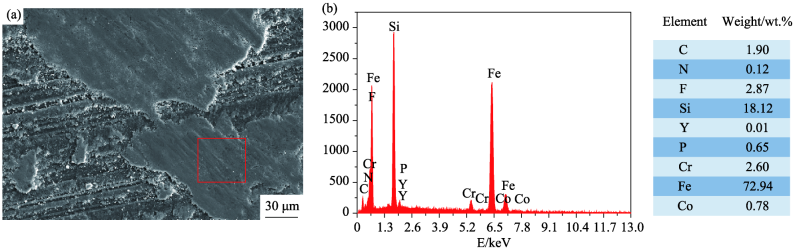

对高温摩擦试验后的氮化硅试样进行分析,发现试验后SG试样表面覆盖了一层金属光泽物质,GH214合金摩擦副则出现深深的凹痕。为进一步分析Si3N4陶瓷摩擦性能磨损机制及演变机理,对试验后的SG试样和GH214高温合金进行显微结构分析。观察不同环境温度、时间、运动速度条件下摩擦磨损后SG试样的微观形貌发现:SG试样摩擦磨损测试后表面均出现“犁沟”状磨痕,且磨痕处出现碎屑和“附着物”,该层物质沿着磨痕方向分布。随着实验时间的增加,磨痕逐渐增多,碎屑和条状“附着物”增多;随着温度的升高,磨痕同样逐渐增多,磨痕处“附着物”增多,磨屑和条状“附着物”逐渐覆盖在试样表面,并且出现光滑磨面;随着实验磨损速度的增大,磨痕加深,且“附着物”增多并扩散至磨痕处。对磨削附着物的成分分析可以看出,GH214合金摩擦副中的Fe、Cr、Co成分被引入到氮化硅表面。

▲SG试样:(a)SG-900℃-40min−5mm·s−1实物图;(b)常温下磨损表面

▲SG试样不同条件下摩擦磨损后SEM图:(a)SG-300℃-40min-1mm·s-1;(b)SG-300℃-40min-5mm·s-1;(c)SG-300℃-210min-5mm·s-1;(d)SG-600℃-40min-1mm·s-1;(e)SG-600℃-40min-5mm·s-1;(f)SG-600℃-210min-5mm·s-1;(g)SG-900℃-40min-1mm·s-1;(h)SG-900℃-40min-5mm·s-1;(i)SG-900℃-210min-1mm·s-1

▲SG试样不同条件下摩擦磨损后SEM图:(a)SG-300℃-40min-1mm·s-1;(b)SG-300℃-40min-5mm·s-1;(c)SG-300℃-210min-5mm·s-1;(d)SG-600℃-40min-1mm·s-1;(e)SG-600℃-40min-5mm·s-1;(f)SG-600℃-210min-5mm·s-1;(g)SG-900℃-40min-1mm·s-1;(h)SG-900℃-40min-5mm·s-1;(i)SG-900℃-210min-1mm·s-1

▲SG试样90℃下磨损21min后表面附着物元素分布

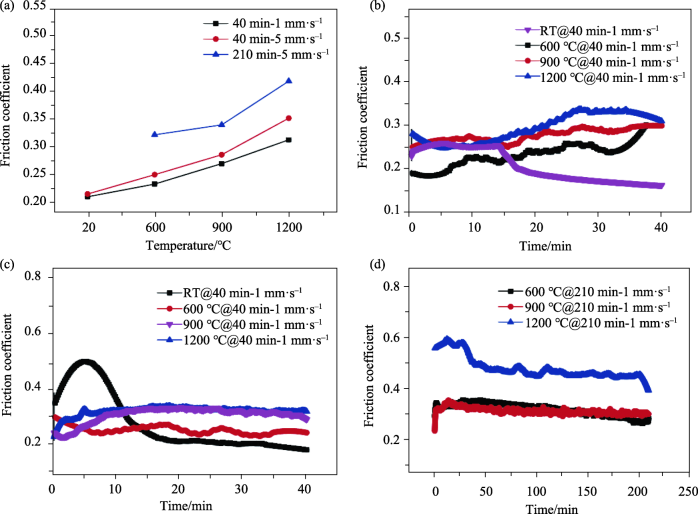

Si3N4陶瓷与C/SiC陶瓷复材的摩擦磨损试验。在不同温度下,Si3N4陶瓷与C/SiC摩擦时,摩擦系数随着实验温度的升高而逐渐增大,且在5mm·s−1的速度下摩擦系更大。不同温度、相同运动速度下,测试摩擦系数随滑动时间的变化。结果显示,不同批次的摩擦系数测试结果存在不稳定现象,并且在试验前15min左右,摩擦系数存在不稳定现象,这同样可能与试验前期加载不均匀有关;15min后摩擦系数趋于稳定。相同时间、相同速度下,SC试样摩擦系数随温度的升高逐渐增大,当温度为1200℃时摩擦系数最大。

▲SC试样不同条件下摩擦系数变化曲线

Si3N4陶瓷-C/SiC陶瓷在不同实验条件下对磨时,Si3N4陶瓷(SC试样)磨损量的变化情况。随着磨损时间增长,磨损量增加;磨损温度、速度升高,磨损量增加。

▼试样不同条件下平均磨损量

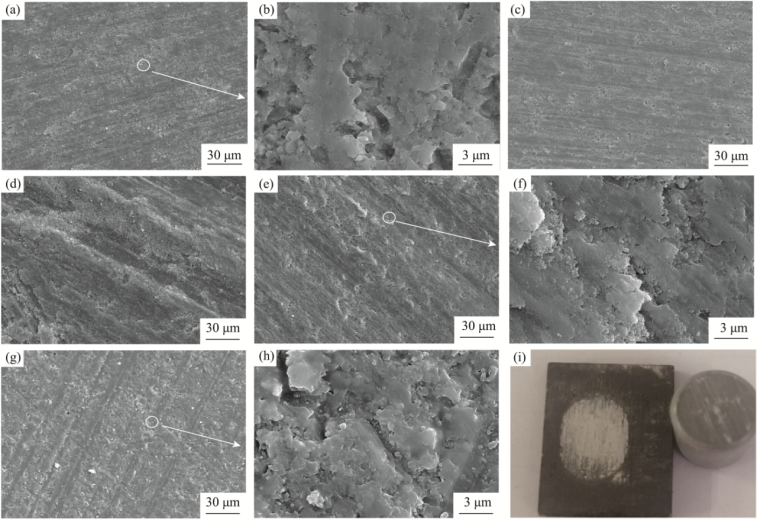

为进一步分析Si3N4陶瓷摩擦性能磨损机制及演变机理,对试验后的SC试样和C/SiC陶瓷进行显微结构分析。观察不同条件下摩擦磨损后SC试样的形貌图发现:SC试样摩擦磨损测试后表面均出现轻微“犁沟”状磨痕,试样表面顺着摩擦方向出现犁沟状磨痕,且表面存在“微粒凸起及附着层”。随着实验时间的增加,磨痕逐渐增多,碎屑增多,“附着层”面积扩大,厚度增加,表面粗糙度增大。

为进一步分析Si3N4陶瓷摩擦性能磨损机制及演变机理,对试验后的SC试样和C/SiC陶瓷进行显微结构分析。观察不同条件下摩擦磨损后SC试样的形貌图发现:SC试样摩擦磨损测试后表面均出现轻微“犁沟”状磨痕,试样表面顺着摩擦方向出现犁沟状磨痕,且表面存在“微粒凸起及附着层”。随着实验时间的增加,磨痕逐渐增多,碎屑增多,“附着层”面积扩大,厚度增加,表面粗糙度增大。

▲SC试样不同条件下实验后表面显微形貌:(a)SC-600℃-210min-5mm·s-1;(b)SC-600℃-210min-5mm·s-1;(c)SC-900℃-40min-1mm·s-1;(d)SC-900℃-40min-5mm·s-1;(e)SC-900℃-210min-5mm·s-1;(f)SC-900℃-40min-5mm·s-1;(g)SC-1200℃-210min-5mm·s-1;(h)SC-1200℃-210min-5mm·s-1;(i)Sample safter friction

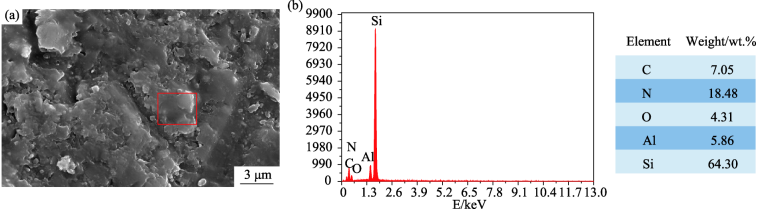

从磨削附着物的成分分析可以看出,摩擦副中的C成分被引入到氮化硅表面,随摩擦温度的上升,氮化硅出现氧化现象,O元素含量有所上升。总体来说,两种不同类型的摩擦副的摩擦系数均小于0.5,耐磨损能力较强,满足高温摩擦磨损使用要求。

▲SC试样1200℃下磨损210min后表面附着物元素分布

本文对商用氮化硅粉体进行了改性处理,优选了最佳的氮化硅体系。由此制备的氮化硅陶瓷试块,分别以C/SiC陶瓷和GH214高温合金两种材料作为对磨摩擦副,进行高温往复摩擦试验及摩擦磨损性能进行了研究。

● 采用自蔓延法合成的国产粉体,具有细而均匀的粒径分布,并且采用经甲醇改性液处理20min得到的氮化硅粉体,制备得到了热力学性能最佳的氮化硅陶瓷。

● Si3N4陶瓷在高温下展现出了良好的摩擦磨损性能:Si3N4陶瓷与GH214高温合金对磨时,在常温至900℃范围内,平均摩擦系数均低于0.5,磨损量小于0.05mm。

● Si3N4陶瓷与C/SiC陶瓷对磨时,在常温至900℃范围内,平均摩擦系数均低于0.7,磨损量小于0.03mm,具有优异的耐磨性能。

参考来源:《氮化硅粉改性及其陶瓷高温摩擦磨损性能研究》刘胜,王营营,满延进,朱保鑫,李伶,王伟伟,王晓东,王洪升,宋涛,杨志华,刘文进

客服微信

客服微信