陶瓷覆铜板是IGBT模块封装结构的重要组成部分,实现电气互连、散热、绝缘、机械支撑等功能。Cu与陶瓷难以直接连接,活性金属钎焊(AMB)技术通过在焊料中加入活性金属元素(Ti、Hf、Zr、V等),采用真空钎焊,可实现陶瓷与Cu连接。AMB技术可实现诸如AlN、Si3N4、Al2O3、ZrO2、SiC等多种陶瓷基板与金属材料的连接。AlN陶瓷因其高热导率,成为大功率IGBT模块封装的理想基板材料,获得了广泛关注。

AMB工艺中,活性焊料与陶瓷表面反应生成一定厚度的界面反应层,是实现铜箔与AlN基板连接的关键。陶瓷的表面质量和界面反应层的生长均对界面结合强度有较大影响。

AlN基板的稳定性较差,遇水蒸气或碱性溶液容易水解。采用NaOH水溶液腐蚀研磨型AlN基板,探究AlN基板表面腐蚀机理及腐蚀处理对AlN-AMB覆铜板剥离强度的影响,为高可靠AlN⁃AMB覆铜板制备提供新的思路。

材料:选用国产研磨型AlN基板,规格为 190mm×139mm×0.635mm ;选用国产无氧铜箔,其纯度≥99.99%,规格为 184mm×132mm×0.3mm ;Ag⁃Cu⁃Ti活性焊膏为自制。

样品制备:水浴锅中,0.25mol/L NaOH溶液加热至50℃后搅拌,浸入AlN基板腐蚀3、15、35min。同时设对照组。经去离子水、乙醇、丙酮、乙醇超声波清洗各5min,清洗完毕后使用热风将陶瓷基板烘干。

▲AlN⁃AMB覆铜板制备流程

使用水平清洗线喷淋碱性除油剂去污,稀硝酸中和后冲洗烘干。自动丝网印刷机印制Ag-Cu-Ti焊料于AlN基板两面,每面烘干后再印。将AlN基板和铜片装入真空钎焊炉,焊接温度约900℃,保温60min,得双面覆铜AlN-AMB覆铜板。清洗铜片表面后,使用压膜机覆UV膜,紫外曝光后腐蚀制备剥离强度测试样品。

▲剥离强度测试样品

表征:使用SAM402型SAM的C扫描方式扫描AlN-AMB焊接界面气孔。每组样品切取5个120×10×1.235mm样品进行剥离测试并求平均值。使用SAM自带的Oxford INCA型EDS测微区成分。使用X'Pert PROMPD型XRD测AlN-AMB反应产物,采用Cu(Kα)靶,衍射角2θ为5°~90°,因界面反应层薄,测试时采用掠入射方式,掠射角为2°。

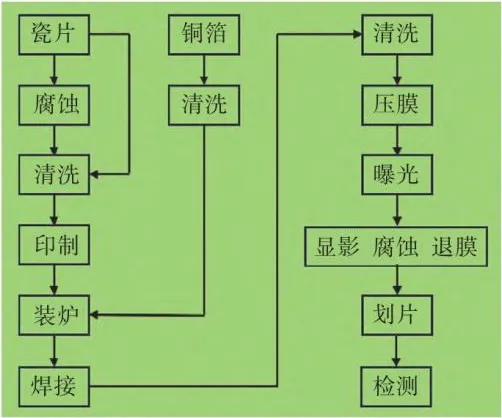

① AlN基板表面腐蚀对AlN⁃AMB覆铜板剥离强度的影响

观察经不同腐蚀时间制备的AlN⁃AMB覆铜板的剥离强度。未经腐蚀的AlN-AMB覆铜板剥离强度为5.787N/mm,腐蚀3、15、35min后,强度分别提升至8.425、10.427、10.632N/mm,最高提升83.7%。腐蚀初期强度增加明显,15min后趋于稳定,约10N/mm。腐蚀3min样品强度波动最大。由此可见,腐蚀AlN基板可有效提升AlN-AMB覆铜板剥离强度。

▲AlN基板腐蚀时间对AlN-AMB覆铜板剥离强度的影响

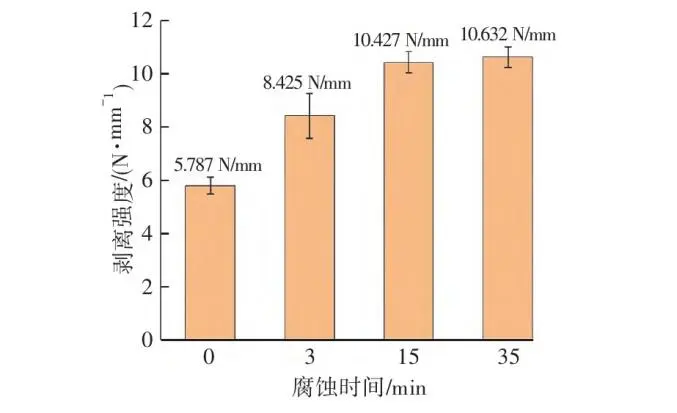

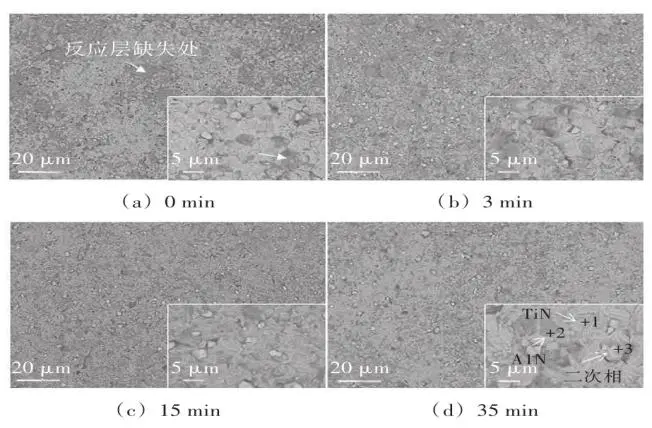

② 腐蚀AlN基板的表面微观结构

从经不同腐蚀时间制备的AlN基板表面SEM图可看出,研磨型AlN基板表面粗糙,覆盖破碎晶粒、微裂纹,结构疏松,气孔和第二相分布于三叉晶界。腐蚀3min后,AlN基板表面覆盖的破碎晶粒和微裂纹部分被清除,腐蚀良好的AlN表面晶粒发育良好、晶界清晰、结构致密;但腐蚀不完全的表面依然覆盖碎晶粒和微裂纹,造成了整体表面结构不均匀。这是导致腐蚀3min的AlN-AMB覆铜板剥离强度波动大的原因。

▲不同腐蚀时间制备的AlN基板表面SEM照片

随着腐蚀时间延长至15min,AlN基板表面覆盖的破碎晶粒和微裂纹基本清除,AlN基板组织均一、结构致密、晶粒发育完好、晶界清晰。随着腐蚀时间进一步延长至35min,AlN基板表面结构基本保持不变,但由于AlN基板中的第二相因不反应而凸现。因此,通过腐蚀处理,可有效去除破碎晶粒和微裂纹,改善基板表面结构,制备均匀、致密的AlN基板。随着破碎晶粒的去除,AlN-AMB覆铜板剥离强度显著增加,随着AlN基板表面碎晶粒不断被清除,组织稳定后,AlN-AMB覆铜板剥离强度也趋于稳定。

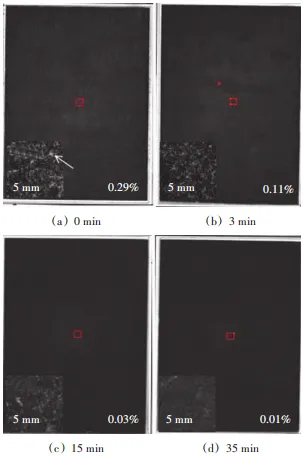

③ AlN-AMB覆铜板气孔率

从AlN基板经不同腐蚀时间制备的AlN-AMB覆铜板超声波扫描照片可得,未经腐蚀的AlN基板制备的AlN-AMB覆铜板气孔率为0.29%,气孔率较低,但其整体泛白,从局部放大超声波扫描照片可知,泛白区域存在微小气孔。AlN基板经过3、15、35min腐蚀处理后制备的AlN-AMB覆铜板的气孔率分别为0.11%、0.03%、0.01%。显然,AlN基板腐蚀可有效降低AlN-AMB覆铜板的气孔率,甚至可制备几乎没有气孔的AlN-AMB覆铜板。

▲不同腐蚀时间制备的AlN-AMB覆铜板SAM照片

气孔的减少可以增大Cu箔和AlN基板的接触面积,从而有效提升AlN-AMB覆铜板的剥离强度。但即便如此,由于未经腐蚀的AlN-AMB覆铜板气孔率只有0.29%,对AlN-AMB覆铜板剥离强度的影响有限,因此其不太可能是腐蚀导致AlN-AMB覆铜板剥离强度大幅提升的主要因素。

④ AlN-AMB覆铜板界面反应层结构

采用氯酸钠和盐酸腐蚀液去除AlN-AMB覆铜板表面的Cu箔,再使用稀硝酸去除多余焊料,可留下焊料和AlN基板之间的界面反应层。

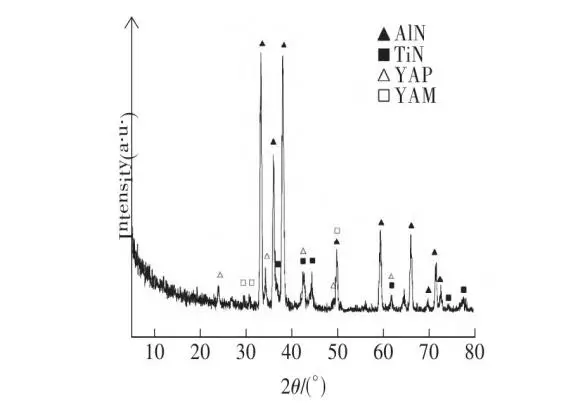

▲AlN-AMB覆铜板界面反应层的XRD图谱

▲不同腐蚀时间制备的AlN-AMB覆铜板界面反应层SEM照片

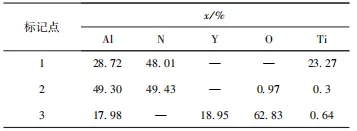

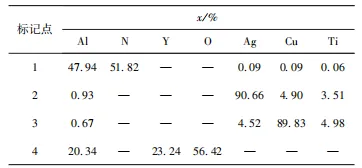

AlN-AMB覆铜板钎焊过程形成的反应层区域的物质组成为AlN、二次相(YAP和YAM)和TiN,其中AlN、二次相(YAP和YAM)为AlN基体物质成分,TiN为反应层物质成分。3种典型颗粒物的EDS元素分析(原子数分数x)的数据,判定浅灰色区域点1为界面反应层TiN,深灰色区域点2为AlN基体,灰白色区域点3为二次相颗粒。

▼各标记点的EDS测试结果

未经腐蚀的AlN基板制备的AlN⁃AMB覆铜板浅灰色的TiN界面反应层缺失较多。AlN基板经过腐蚀后,制备的AlN⁃AMB界面反应层中浅灰色区域所占比例提高,TiN界面反应层缺失明显减少,且反应层分布均匀,呈近连续状分布。这表明腐蚀在去除AlN基板表面损伤层的同时,可提高AlN⁃AMB界面反应层生长的连续性,增大Cu箔和AlN基板的接触面积,形成更大面积的界面反应层,从而有利于提高AlN⁃AMB剥离强度。

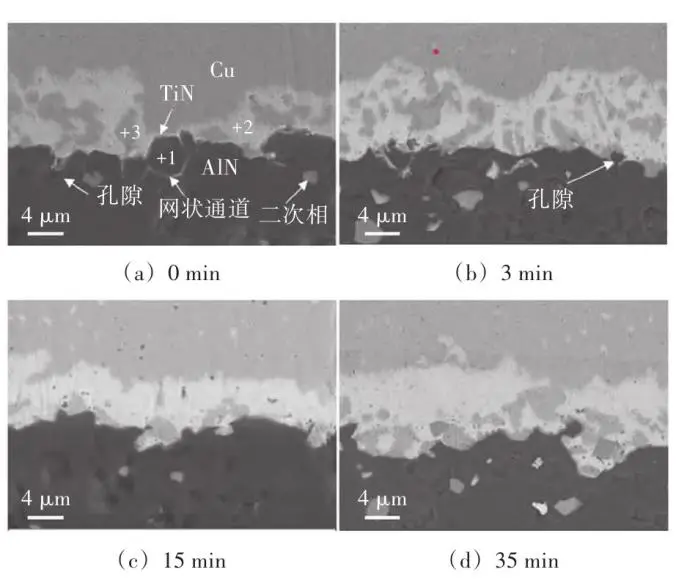

⑤ AlN⁃AMB覆铜板截面结构

根据EDS测试结果显示,标记点1至4分别对应AlN基体、焊接层(富Ag区)、焊接层(富Cu区)和二次相颗粒。在AlN-AMB覆铜板钎焊过程中,焊料渗入研磨型AlN基板表面的微裂纹和沿晶裂纹中,甚至形成网状通道结构,包覆表层AlN晶粒。腐蚀3min的AlN基板因其表面部分破损的AlN晶粒被腐蚀去除,微裂纹减少,但这一过程进行得并不充分,仍有少量焊料渗入。

▲不同腐蚀时间制备的AlN-AMB截面SEM照片

而腐蚀15min及35min的AlN基板表面的损伤层被完全腐蚀去除,AlN基板表面粗糙度增大,AlN/焊料界面凹凸不平,焊料层与AlN基板结合紧密,几乎无焊料渗入。因碎晶粒和裂纹在AlN基板中诱发应力集中,减小TiN界面反应层面积,从而大幅降低剥离强度,在腐蚀过程中,AlN基板表面碎晶粒和微裂纹被不断去除,焊料渗入现象消除,AlN-AMB覆铜板的剥离强度先快速增大、后趋于稳定的趋势。

▼中标记点的EDS测试结果

采用NaOH水溶液对研磨型AlN基板表面进行腐蚀,无损去除了AlN基板表面覆盖的破碎晶粒和微裂纹,使表面组织均一、结构致密。使用经腐蚀后的AlN基板制备的AlN⁃AMB覆铜板界面反应层连续、气孔率降低,相比处理前剥离强度最高提升了83.7%。

该方法简单高效,成本较低,便于后期生产推广。然而,腐蚀后AlN基板的表面粗糙度提高,表面积增大,导致焊料中活性元素Ti在基板表面分布不足,造成界面反应层较薄,通过增加焊料中的Ti元素,剥离强度仍有进一步提升的空间。

参考来源:《研磨型AlN基板表面腐蚀对AlN⁃AMB覆铜板剥离强度的影响》许海仙,曾祥勇,王吕华,朱家旭,汤文明

客服微信

客服微信