高纯氧化铝是现代工业生产中一种重要的化工材料,具有普通氧化铝所不具备的优越的光、热、磁以及机械性能,被广泛用于制作集成电路基板、透明高压钠灯管、三基色荧光粉、功能单晶、精密仪表和航空功能器件。不过,由于氧化铝生产原料一般是从铝土矿中提炼制得,存在Na2O、Fe2O3、SiO2、CaO、MgO等杂质,直接影响其物理和化学性能,因此对高纯氧化铝进行除杂十分必要。以下小编就为大家简单阐述下针对几种不同元素的杂质控制方法。

杂质Na2O的控制

目前氧化铝的工业生产大都使用碱法工艺生产,引入了较多的Na2O杂质,其含量可高达0.5%或以上,是氧化铝中的最主要杂质。

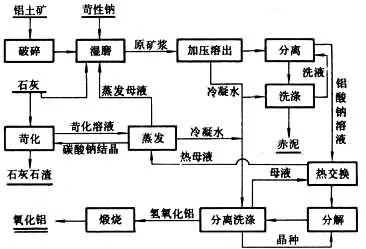

氧化铝制备中最常用的碱法工艺——拜耳法

在氧化铝高温(1400℃)煅烧过程中,由于Na2O将会与Al2O3反应形成高温稳定、结构疏松、具有高电导率的高铝酸钠化合物(Na2O·11Al2O3),即通常所说的β-Al2O3,不仅大大降低了α-Al2O3的转化速度及转化率,使氧化铝的晶粒变粗,比表面积减少,晶形也不规则,影响陶瓷的致密度,还会影响陶瓷基板的电性能,降低耐火度,因此,在一些与电气性能有关的领域,比如电子基板、电子导热硅胶、绝缘填料、电池材料等,氧化铝微粉必须选用低钠系列,即Na2O含量必须小于0.03%。

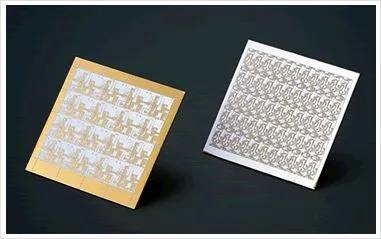

氧化铝陶瓷基板

由于氢氧化铝产品是制备氧化铝的中间原料,要减少氧化铝中的Na2O杂质,最有效的方法就是去除氢氧化铝中的Na2O杂质。在氢氧化铝中Na2O有3种存在形式:一是附着于氧化铝表面的附着碱,其去除一般通过酸洗除钠等工艺即可除去;二是硅酸钠结合碱,其量取决于原液的SiO2含量和分解时SiO2的析出量,因此主要通过脱硅提纯来降低其生成;三是存在最多的晶格碱,其形成主要是因为Na+取代了氢氧化铝晶格中的氢,或氢氧化铝挟带的母液进入结晶集合体的空隙中。这种晶格碱无法用水直接洗去,难以去除,因此需要通过控制铝酸钠分解过程,如控制分解温度、分解时间等,以获取结晶度更高的氢氧化铝原料,一般情况下,分解初温越高,分解时间越长,氢氧化铝结晶越完善,氢氧化铝中氧化钠含量越低。

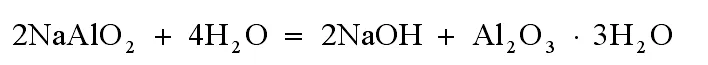

铝酸钠分解方程式

杂质Si的控制

在氧化铝生产过程中铝酸钠溶液的硅量指数不仅会影响硅酸钠结合碱(即Na2O杂质)的含量,还会生成莫来石(3Al2O3·2SiO2)次级晶相,使主晶相α-Al2O3含量减少,进而影响氧化铝粉体及制品的性能。

Si的性质不活泼,较难去除,不过可将粉煤灰等原料与氢氧化钠溶液混合反应进行预脱Si,其原理是使大量的非晶态SiO2,以及少量非晶态Al2O3与碱发生反应,生成硅酸钠与偏铝酸钠,溶于溶液体系,而大量的晶态Al2O3则不发生反应,以固态的形式存在于料浆中,之后将溶液过滤即可实现硅的脱除。

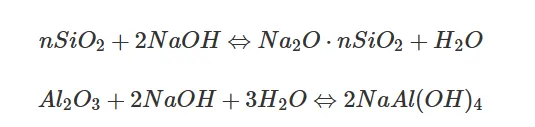

预脱硅的原理

除了对原料进行预脱硅之外,在生产过程中,还需对铝酸钠溶液杂质Si杂质的脱除进行进一步的除杂,赖浚等对高纯氧化铝制备过程中的铝酸钠溶液杂质Si的脱除进行了研究,用氧化钙作脱硅剂,使之与水反应生成氢氧化钙,氢氧化钙再和铝酸钠反应生成铝酸三钙,硅酸根离子再和铝酸三钙反应生成难溶的水化石榴石,最终以沉淀形式析出,脱Si率可达到98%,不过这种方式引入了钙离子,之后需要通过草酸将带入的钙离子进行脱除。

杂质Fe的控制

通常来说,除了原料本身携带外,氧化铝中的微细弱磁性铁杂质还会在生产过程中通过设备、管路或以其它方式混入到产品中,造成铁含量偏高。对于铁含量高的氧化铝粉体,最直观的表现就是其显色性。铁含量越高,氧化铝粉体颜色越深:Fe离子含量在500PPM就会显黄色,再高的就会显灰色甚至是黑色。若制成陶瓷制品,则会产生亮斑、暗斑、色差等问题,更重要的是,铁杂质的存在还会影响特陶的介电性能,对电子陶瓷的击穿强度、绝缘电阻、耐电压性能都有很大的影响,因此对氧化铝的Fe杂质含量进行控制十分必要。

存在暗斑 的氧化铝陶瓷基板

目前氧化铝的除铁方式主要有化学除铁和电磁除铁两种工艺:

化学除铁工艺(酸洗)是利用酸的腐蚀性直接将单质Fe变成离子Fe+,溶解到水溶液中,从而实现分离。但酸洗工艺涉及到硫酸、盐酸等强酸的使用,对设备的防腐要求较高,而且还涉及到废水处理、物料固液分离、干燥等工序,会增加大量的生产成本。因此,采用电磁除铁器进行物理除铁的方式开始逐渐兴起。

电磁除铁是利用电磁原理,线圈通电后除铁器内导磁介质即被磁化,物料通过导磁介质时,物料中的铁等金属粉末及其氧化物就会吸附在导磁介质上,当线圈断电后,磁性物由于消磁而脱落。由于电磁除铁磁场强度较高,可达30000GS左右,器除铁效果非常明显,可达PPM级别,同时还具有易于实现机械化和自动化除铁的优势。

全自动湿法电磁除铁器 来源:唐山世邦陶瓷设备有限公司

小结

随着国内高新技术产业的不断发展,对高纯氧化铝杂质控制要求越来越高,当前,针对Na2O、Fe2O3、SiO2等杂质都有了相应的除杂工艺和措施。不过由于目前这些工艺都较为繁琐复杂,后续还需要不断地进行优化和改进,进一步提高高纯氧化铝的生产量。

参考文章:

1、李自鹏,姚金宏,李守用.精细氧化铝除铁工艺及应用.唐山世邦陶瓷设备有限公司

2、王晓慧. 采用硫酸铝铵制备高纯氧化铝的工艺研究[D].北京化工大学.

3、赵端霞,冯延磊.降低氧化铝产品氧化钠含量的探讨[J].化工管理.

4、杜艳霞,王宏宾.粉煤灰预脱硅碱石灰烧结法提取氧化铝工艺技术[J/OL].矿产综合利用.

粉体圈Croange整理

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

客服微信

客服微信