随着工业技术的发展,微纳米粉体由于存在特殊的体积效应和表面效应,其光学、磁学、声学、电学和力学等性质与常态有很大差异,被用作许多功能新材料的关键性基础原料,与之相对应的微纳米粉体加工技术也得到了空前的发展。气流粉碎机(气流磨)利用高速气流使物料与冲击部件发生碰撞、冲击、剪切等作用,不仅可以制备出粒度细、分布窄,颗粒表面整洁光滑、粒形规整、分散性好、活性高的微纳米粉体,而且整套粉碎系统为整套系统密闭粉碎模式,减少粉尘污染,同时粉碎物料被污染的程度小。

不过,由于气流粉碎机的种类很多,工作原理各有不同,对于各种物料的粉碎效果也各不相同,因此需要根据不同的物料选择合适的气流粉碎机。目前根据气流粉碎机结构或者工作方式的不同,通常可将其分为:对撞式、扁平式、流化床式、循环管式和靶式等,而在此基础上,还可以根据物料特性,采取低温深冷气流粉碎和惰性气体保护等方式对气流粉碎机的粉碎效果进行进一步优化。

如何选择合适结构的气流磨?

1、对撞式气流粉碎机——粘性、脆性硬质物料的无污染粉碎

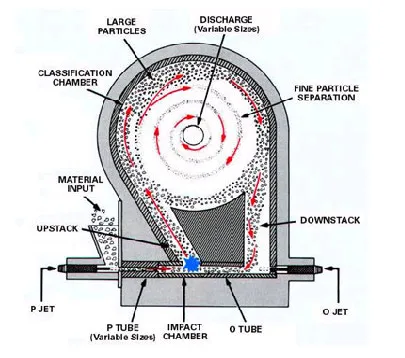

对撞式气流粉碎机又称对喷式气流磨、逆向喷射磨,以美国Donaldson公司研制的Majac型和Plastoiner公司研制的Trost型为典型代表。设备工作时,两股经过加速的物料与高速气流一起在水平直线上的某点相遇并发生对撞完成粉碎过程,被粉碎的细颗粒在分级转子的作用下随气流进入外部分级机,经过气固分离,成为产品。而粗颗粒留在分级室外缘并返回至粉碎室再粉碎,直至满足粒度要求进入外部分级机。

Trost型对喷式气流磨粉碎室结构(来源:材料科学与工程技术)

由于对撞式气流粉碎机的破碎过程主要依靠颗粒间的高速碰撞,其撞击速度为两股气流撞击速度所叠加而成,因此能够达到事半功倍的效果,具有撞击力强,粉碎速度快,能量利用率高,产品粒度细的特点,在粉碎硬度较大以及具有脆性或粘性的物料粉碎上具有突出优势。同时由于其原理是利用颗粒相互撞击,避免了高速射流对固定冲击部件的磨损,可生产出较高纯度的微纳米粉体。

2、扁平式气流粉碎机

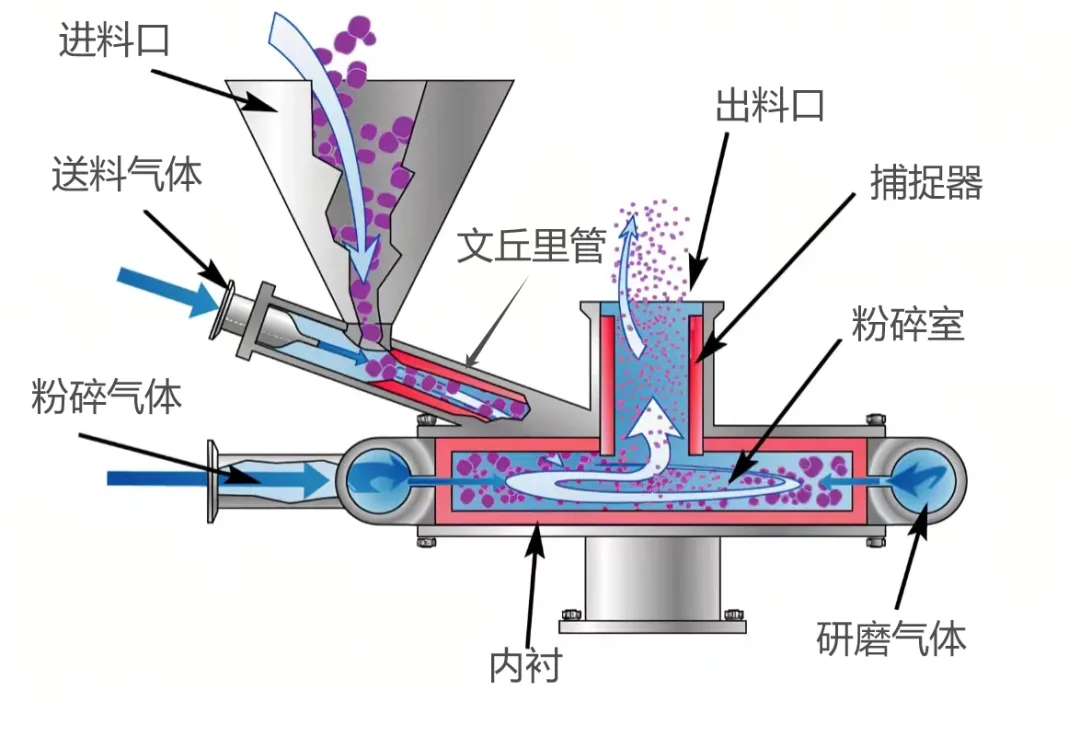

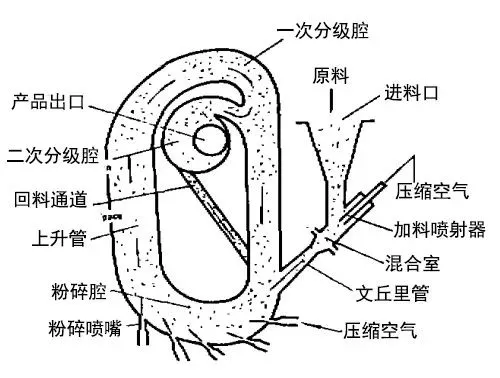

扁平式气流粉碎机,又称水平圆盘式气流磨,最早为美国Fluid Energy公司于1934年所研制,是工业上应用最早、最广泛的气流粉碎机。常规的扁平式气流磨的主要部件是一个圆盘粉碎腔,其周围以一定角度布置了若干个(6~24个)高压工质喷嘴,文丘里管加料器、成品捕集器等,工作时待粉碎的物料在气体的带动下进入文丘里管,利用文丘里管的特殊结构,物料被加速至超音速后进入粉碎室。在粉碎室内,物料在高速旋流的带动下作循环运动,颗粒间、颗粒与机器内壁相互冲击、碰撞、摩擦而被粉碎。粗颗粒由于离心力的作用被甩向粉碎室周壁作循环粉碎,细颗粒则在离心气流作用下进入旋风分离器被收集。

扁平式气流粉碎机及其结构、原理

该设备具有结构简单、操作方便的优点,拆卸、清理、维修都较为容易,同时还能够自行分级,适用于脆性软质物料的粉碎。不过机体内壁在粉碎硬度较大的物料时,会由于与物料的剧烈碰撞、摩擦造成磨腔受损,对产品造成一定的污染,因此不适合高硬度颗粒的粉碎。此外,扁平式气流粉碎机的能量大部分为无用功,粉碎过程中能耗会随产品粒度变小而成倍提高,物料一般只加工到D50=1μm左右。

3、流化床式气流粉碎机

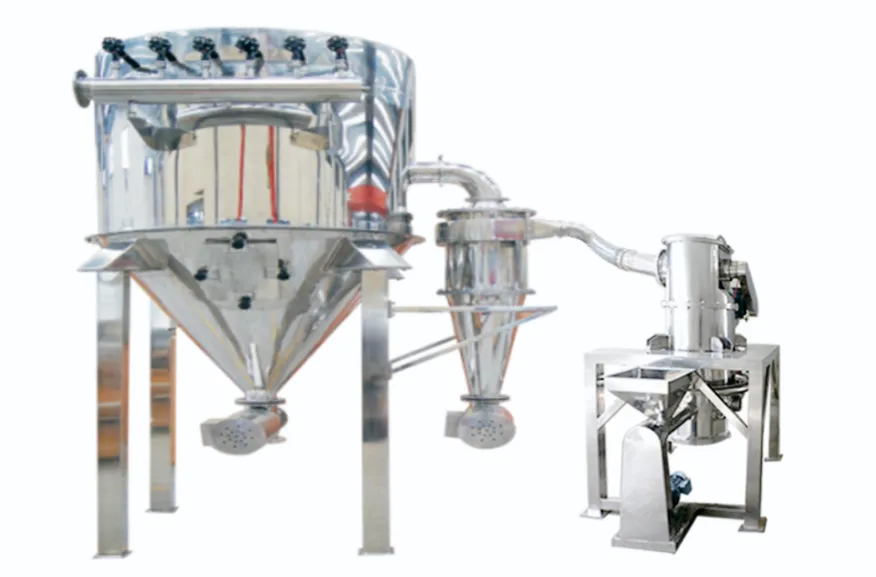

流化床式气流磨是目前气流粉碎机的主导机型,主要是将对喷原理与流化床中膨胀气体喷射流相结合,常用于化工原料、医药、化妆品、高级陶瓷、磁粉等物料生产。设备工作时,空气通过若干个逆向喷嘴喷入粉碎区,待粉碎的物料被粉碎室内的高压气流加速形成流化态。而后被加速的物料在各喷嘴交汇点处互相碰撞、摩擦从而粉碎,粉碎后的细物料由上升气流带至超细分级器分级,符合产品要求的细物料再由旋风分离器收集,粗物料则在重力作用下沉降返回粉碎区后继续粉碎。

流化床气流粉碎机(来源:江苏密友)及原理

与其他粉碎机相比,流化床气流粉碎机中的物料是在气体膨胀状态下粉碎,粉碎腔体温度控制在常温状态温度不会升高,对热敏性物料具有很好的适应性。而且其结合了对撞式气流粉碎机的优势,利用气流的带动自身高速碰撞粉碎,与壁面很少碰撞,具有粒度分布窄、粉碎效率高、能耗低、产品污染小、配件磨损小等优点,适用于莫氏硬度九级以上物料的粉碎。不过作为一种新型的粉碎设备,其造价成本仍然较高,且由于物料需处理为流态化才能被气流束碰撞粉碎,因此流化床式气流磨通常要求被粉碎的物料需要有足够的细度,对密度大的材料要求更为明显。

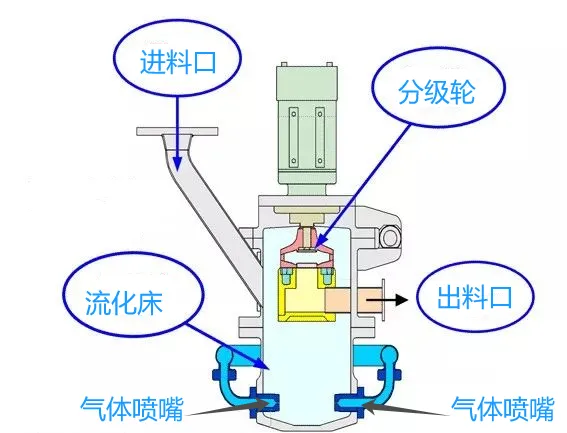

4、循环管式气流分级机

循环管式气流磨(立式环形喷射式气流磨)也是一种具有自分级功能的气流粉碎机,通常根据截面分成等圆截面和变截面循环管式,目前最常用的为美国Fluid Energy and Equipment公司研制的Jet-O-Mizer变截面循环管式气流磨。该设备的主体结构为一个变曲率变直径的“O”形循环管道,设备工作时,将压缩气体从加料喷射器高速射出,通过在加料混合室内形成负压来实现物料自动吸入的过程。之后待粉碎的物料被文丘里管加速射入“O”形循环管道下端粉碎腔,由多个超音速喷嘴以不同角度向粉碎腔喷射高速射流,使得物料间发生碰撞、摩擦、剪切而被粉碎。完成粉碎的物料随气流进入“O”形循环管道上端分级腔内,粗物料在离心力作用下沿分级环道外径方向返回粉碎腔继续粉碎,细物料则随向心气流流出环道,并可在曲率半径更小的蜗壳形分级室完成二次分级。

循环管式气流分级机最突出的优点在于可在无动力装置的情况下粉碎,并自行分级。同时其主机设备体积小,生产能力大,常用于脆性、低硬度物料粉碎,粉碎后粒度可至3~0.2μm,且物料不易黏壁。然而,由于气流与物料对管内壁的冲刷、磨损太严重,粉碎效率低、能耗大,不适合硬度较高的材料的细化。

5、靶式气流磨

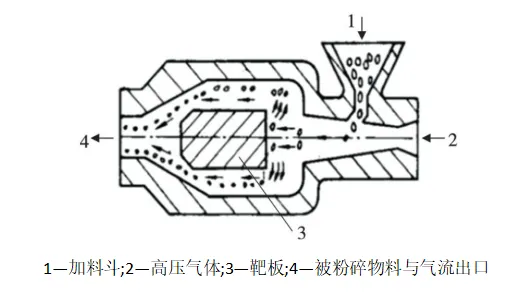

靶式气流磨又称为单喷气流磨,主要利用高速气流携带物料冲击在各种形状的活动式或固定式靶板上进行粉碎,除此之外,物料还与粉碎室内壁发生多次反弹粉碎。粉碎后的物料随气流经出口排出后进入分级器。

靶式气流粉碎机(来源:常州力马)及其原理

由于靶式气流磨在实际生产中可根据物料的性质和产品粒度选用不同形状的靶板,并且入料方位可调性较好,其粉碎力较大,能够处理韧性比较大的物料,常用于粉碎高分子聚合物、低熔点热敏性、纤维状的较粗物料。但设备靶板及混合管易磨损、冲蚀严重,需定期更换配件,对物料有一定污染,产品粒度分布较宽,动能消耗较大。

如何选择粉碎介质?

1、惰性气体保护气流粉碎机

现代工业中的许多易燃、易爆、易氧化粉体材料都有超细化的要求,为了保障粉碎过程的安全性,一般需要采用惰性气体作为气流粉碎研磨介质,实现干式物料的超细粉碎。工作时,系统开机时首先用惰性气体不断充入系统中将空气赶走,直至全系统达到氧探测仪设定的数值,然后再启动加料装置将物料粉碎。

江苏密友惰性气体保护气流粉碎机

2、低温深冷气流粉碎工艺

常用气流粉碎是采用高速气流(300~500m/s)或以过热蒸汽(300~400℃)作为粉碎介质,不适用于一些低熔点或热敏性物料。低温深冷气流粉碎主要采用冷媒与物料进行热交换,使物料降温到脆化状态,脆化后的物料在粉碎腔中通过粉碎机构进行无数次的撞击最后成为细小颗粒状,粉碎后的物料细度可以达到微米等级(600~2000目)。

冷媒通常需要根据物料的性质选择,目前较常采用的冷媒为液态氮气,其最低的冷却温度可达到零下196度,对某些需要急速冷却、脆化温度低的物料是首选的冷却剂。而对冷却脆化温度要求不高的物料可选用压缩空气或冷气机的预冷空气与物料产生热交换。

目前低温深冷气流粉碎工艺广泛应用于高聚合物、化工、稀土、生物、食品、医药、保健品等行业低熔点、热敏性物料的超微粉碎,也可用于易燃、易爆、易氧化等物料的超微细粉碎,但相比惰性气体而言,费用较高。

参考来源:

1、张军,刘建国,王宾.粉体加工中气流粉碎技术的研究进展[J].现代矿业.

2、张丽霞.非金属矿物超细粉体制备技术研究进展[J].中国非金属矿工业导刊.

3、汪光辉,沈进杰,刘亚辉.超细粉体加工设备研究现状[J].现代矿业.

粉体圈Corange整理

客服微信

客服微信