湿化学法制备粉体材料是在水或者水溶液中利用化学反应制备均一稳定的前驱体,经后续处理后得到预期粉体的方法,由于可实现分子/原子尺度水平上的混合,可制备出粒度分布窄、形貌规整、反应活性较高的粉体材料,在工业生产上应用广泛。不过在制备过程中,沉淀反应过程会产生大量Cl-和SO42-等酸根离子,对粉体性能会带来很大的影响,所以必须经过过滤洗涤等步骤去除。

压滤机

压滤机是最成熟的固液分离设备之一,其结构一般由固定尾板、活动头板、滤板、主梁、液压缸体和滤板移动装置等几部分组成。

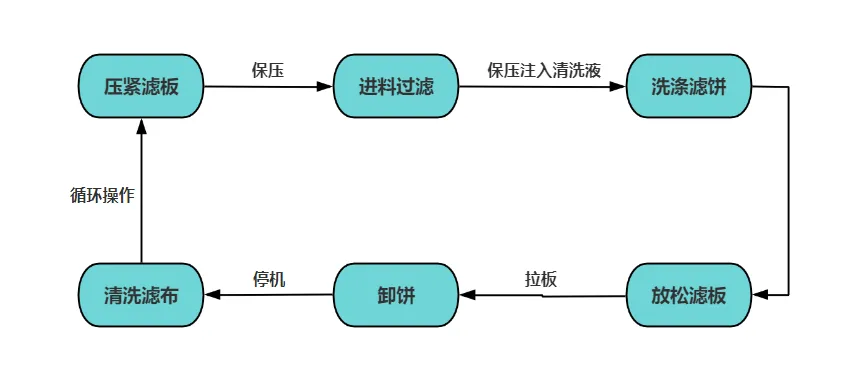

当压滤机工作时,首先利用液压油缸的作用,将所有滤板压紧在活动头板和固定尾板之间,使相邻滤板之间构成滤室。之后利用压力泵将悬浮液浆料注入滤室之中,当所有滤室充满浆料后,借助压力泵的作用,使滤布两边形成压力差,滤室内的液体透过与滤板相邻的滤布沿滤液汇流通道排出压滤机外,而固体颗粒则由于滤布的阻挡截留在滤室内,随着过滤的进行形成滤饼。过滤结束后,为了将滤饼中残留的酸根离子进一步清除,此时可通入洗涤液洗涤滤渣。洗涤后,有时还通入压缩空气,除去剩余的洗涤液。随后打开压滤机利用重力或者振动卸除滤渣,清洗滤布,重新压紧板、框,开始下一工作循环。

工作原理

压滤机主要适用于固体颗粒浓度小于20%且固体颗粒粒径在1μm以上的悬浮液,由于其工作压力较大,一般为0.3mpa~1.5mpa,特殊情况可达3mpa及以上,过滤后的滤饼水份含量较低,一般在20%-26%之间,而且滤液中的固体含量也较低,一般在0.01-0.1g/L,避免了粉体的过量流失。而为了追求更高的脱水量,近年来隔膜压滤机逐渐兴起,其与传统压滤机的区别在于增加了具有弹性的隔膜片,不仅可利用气体或液体介质使隔膜膨胀,进行二次脱水,还可以利用隔膜的移动,调整滤饼的厚度,从而平衡处理量与过滤时间。不过,目前压滤机仍普遍存在需要装卸、清洗滤布,工序较为繁琐、无法实现连续化等的缺点。

过滤离心机

过滤式离心机的原理是利用不同密度或粒度的固体颗粒在液体中沉降速度不同的特点,通过高速运转的离心转鼓产生的离心力(配合适当的滤材),将固液混合液中的液相加速甩出转鼓,而将固相留在转鼓内,截留在过滤介质(滤布)上的固相粉体(滤饼)经分离、洗涤、再分离后,最终由刮刀卸料装置将滤饼输送至机外。

根据结构的不同,过滤式主要有三足式过滤离心机、上悬式过滤离心机、卧式刮刀卸料离心机等。

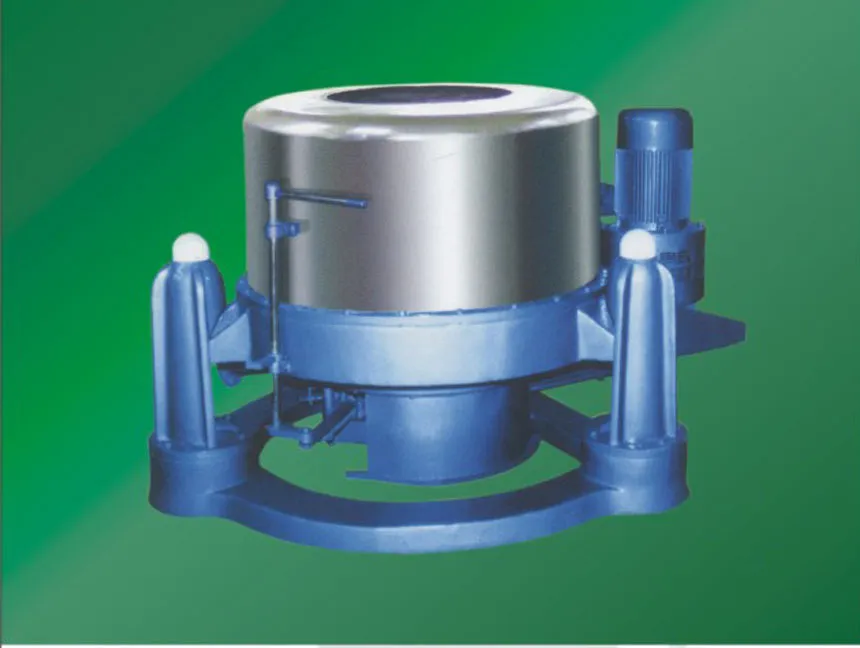

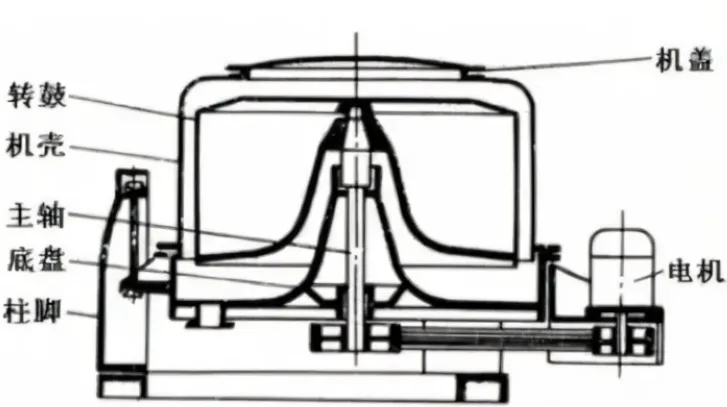

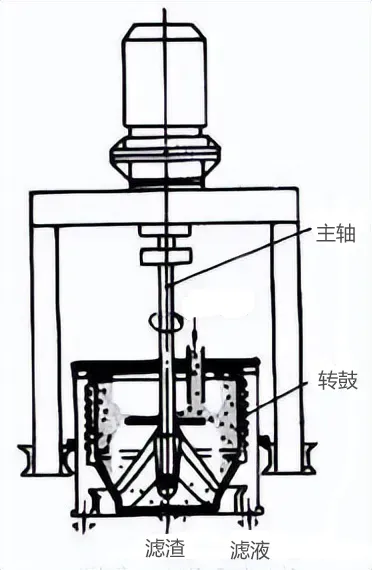

1、三足式过滤离心机

三足式离心机是数量最多,用得最广泛的一种过滤离心机,其结构简单,具有竖轴、实底和半封闭顶的圆柱状转鼓,顶部的围边称为鼓缘,转鼓支在三足架上,故名三足式离心机。三足式离心机最大的优点在于对物料的适应性强,通过调整各操作工序的延续时间,可用于分离固相粒径从5μm小颗粒到数毫米的大颗粒,甚至纤维状或成件物品;对固含量为5%~75%的悬浮液都可进行分离。同时由于滤饼是在停机或低转速时卸下,有利于保持固体颗粒的原有形状,且人工卸料后过滤介质上可无残余滤饼层,利于过滤介质的再生,不过,使用此类离心机对固体颗粒进行过滤洗涤,滤渣需要在停机之后用人工移出或采用更换滤布袋的方法进行卸料的,为间歇式操作,生产能力较低。

三足式离心机结构

2、上悬式过滤离心机

上悬式离心机是一种先进的间歇式离心机,其结构特点在于:将转鼓固定在较长的主轴(挠性轴)下端,主轴的上端装有轴承座并悬挂在机架的铰接支承座上,不仅占地面积小,还能在不停机的情况下,方便地进行低速进料、中速洗涤、高速分离和低速底部卸料等工序,其中还可进行母液与洗液的分别回收、水和蒸汽的双重洗涤等,适用于中、小颗粒(粒径>10μm)、浓度>40%的悬浮液分离。具有周期时间短(2~3min/周期)、相对效率较高、生产能力大、自动化程度高等特点。不过由于仍具有周期性,仍属于间歇式设备,且其主轴较长,易产生挠曲变形的现象。

来源:江苏蓝鸟

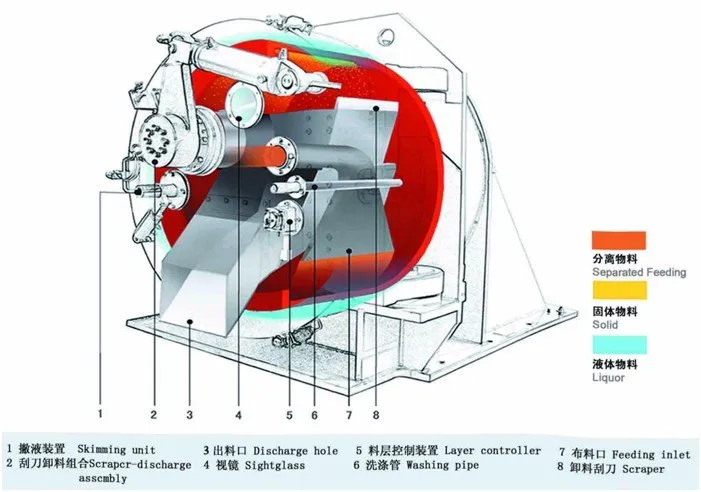

3、卧式刮刀卸料离心机

卧式刮刀卸料离心机适用于悬浮液固相的质量分数为25%~ 60%的物料,或固相颗粒平均大于15μm;粘度小于10Pa·S的物料。其工作原理是借助耙齿的作用,将悬浮液中的固相物均匀地分布在过滤转鼓内,在离心力作用下,液相经滤网及转鼓壁上的过滤孔甩出。随着滤饼层厚度的增加,耙齿作相对转动,当耙齿旋转到一定角度时,触及限位开关并切断继电器,使进料阀关闭,进料停止。同时洗涤阀自动打开,洗涤液喷淋在滤饼上,当滤饼得到充分洗涤后,洗涤阀关闭。离心机进行脱水、甩干,然后刮刀上升并旋转刮料,刮下的物料经出料斗由重力排出机外。

卧式刮刀卸料离心机结构

相比上悬式过滤离心机,卧式刮刀卸料离心机拥有料层控制装置(耙齿),可以自动上、卸料,从而实现无人职守的功能,具有效率高,产量高,操作稳定的优点。不过,该设备对浓度波动比较敏感,若进料中的固相浓度不稳定,离心机容易产生较大的振动和噪声,并易产生漏料现象,此外刮刀的作用也会使得粉料存在易破碎的风险。

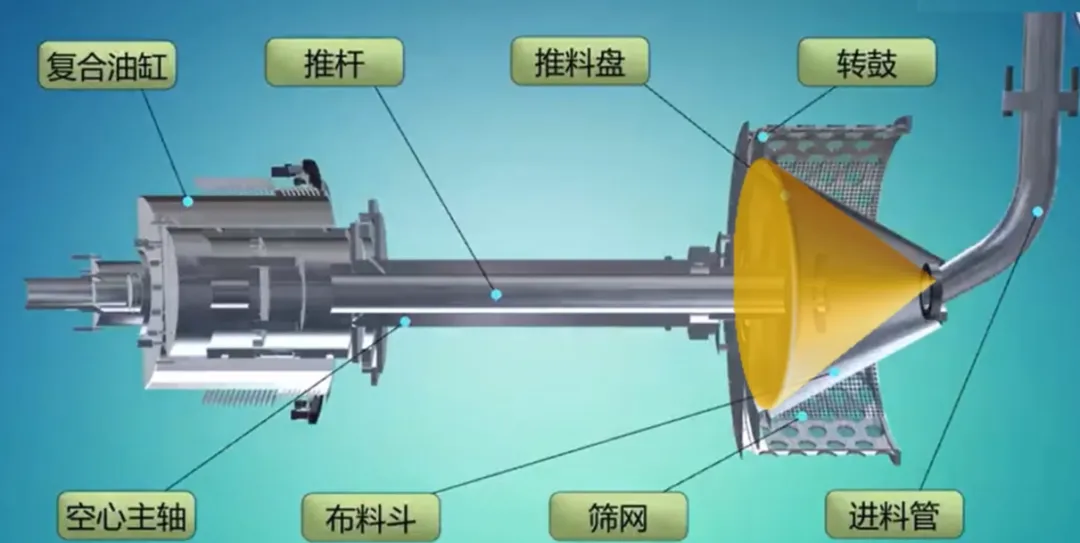

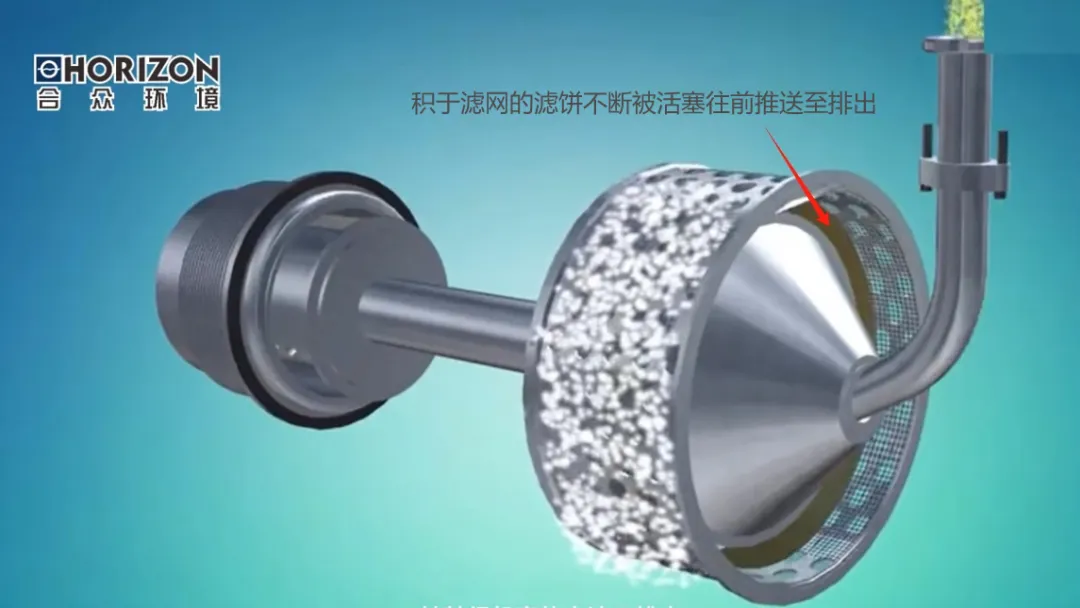

4、活塞推料离心机

活塞推料离心机是一种连续进料、脉动卸料的自动过滤离心机。在高速运转的情况下,料浆不断由进料管送入,沿锥形进料斗的内壁流至转鼓的滤网上。滤液穿过滤网经滤液出口连续排出,积于滤网内面上的滤渣则被往复运动的活塞推送器沿转鼓内壁面推出。如果滤饼需要在机内洗涤,洗涤液可通过洗涤液管或其他的冲洗设备连续喷在滤饼层上,洗涤液连同分离液由排液口一同排出。

活塞推料离心机结及原理(来源:合众环境)

活塞推料离心机主要适用于含有中等或粗颗粒(粒径>50μm)、浓度较高(>30%)、物料过滤性能基本稳定的悬浮液的连续分离。活塞推料离心机在分离过程中,可对物料进行充分的洗涤,在洗涤效果相同的情况下,洗涤液耗量低于卧式刮刀卸料离心机。经活塞推料离心机分离获得的固相颗粒存在一定的破碎,但破碎程度低于普通卧式刮刀卸料离心机。活塞推料离心机具有生产能力大、连续分离、滤饼含液量低、自动卸料等优点,但由于活塞推料离心机是连续分离,故对悬浮液的浓度及颗粒大小有一定的要求,含有过稀、过细颗粒的悬浮液一般不宜选用。

搅拌式过滤干燥机

搅拌式过滤干燥机(过滤洗涤干燥机)是一种专为固液分离设计的过滤、干燥、洗涤三合一分批式处理设备,其原理是利用旋转桨叶将密闭容器内的料液搅拌均匀后,通过过滤介质过滤,液体被排出容器外,而固体颗粒则留在设备内,在桨叶的刮动下形成平整的滤饼,之后顶部喷嘴喷出清洗液至滤饼上,进行再搅拌、洗涤、再过滤形成干净的滤饼。在干燥阶段,桨叶下降将滤饼刮送,通过真空或者加热的方式即将滤饼干燥,最后冷却后的滤饼在桨叶的逆时针刮动下被送至卸料阀处卸出。

该设备可以完全实现从固液悬浮液进料到原料干燥后自动排出全密闭的生产流程,不仅操作简易,而且减少物料转运的次数,物料暴露少,能有效防止滤饼受到外界的污染,适用于对产品纯度要求较高的场景。同时由于物料可以进行二次干燥,脱水率相比过滤离心机、压滤机等都要更高,且不受悬浮液粒径、浓度等的影响。但是,过滤洗涤后的物料主要通过顶上的升降式旋转搅拌装置进行平料、加热、翻料、卸料等,由于搅拌桨叶和过滤底板之间、搅拌桨叶与筒体之间存在间隙死角,较容易导致部分物料残留。

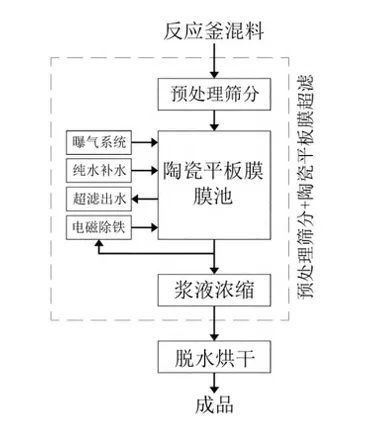

陶瓷平板膜错流过滤

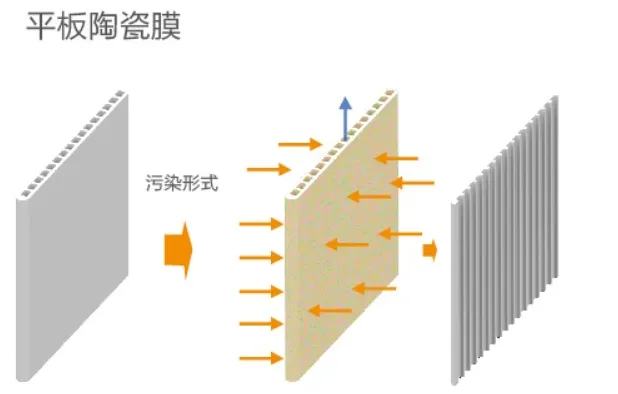

陶瓷平板膜通常利用氧化铝、碳化硅等材料制成,具有耐磨、耐高温、耐强酸腐蚀等特性,适用于酸性或碱性环境下制备出的粉体的过滤洗涤,可实现酸液重复使用分级洗涤,减少原料酸投加和废酸排放。由于其结构为中空平板状,分为支撑层和分离层两部分,过滤精度可达0.1μm,且具有很大的过滤面积,因此过滤通量也比较大。

陶瓷平板膜结构

陶瓷平板膜洗涤微粉的原理是基于错流过滤的原理:在洗涤过程中,浆料在陶瓷膜内不断循环流动,超精密的膜层能够截留住超细粉体颗粒,并在在膜片表面并逐渐形成滤饼层,而含杂质离子的水溶液透过膜抽吸排出,在此过程中添加纯水反复过滤洗涤即可大幅度脱除浆料中所含杂质离子,从而提高最终产品的纯度。

陶瓷膜微粉洗涤流程

不同于死端过滤,陶瓷平板膜错流过滤结合定时执行反洗的方式,使得其具有不易堵膜的优点,但这也意味着相比其他方式,清洗时需要更多的清洗液。此外,平板的结构也使得其机械强度较低,比较适合固含量较少或已经过预处理的高通量过滤洗涤,且清洗过的原料后续还需再进行脱水干燥处理。

参考来源:

合众思,离心机专题介绍;

Aleigo,碳化硅陶瓷膜在微粉洗涤行业的应用 ;

化工707,图文讲解各种离心机工作原理及应用;

江苏蓝鸟离心机制造有限公司,固液分离与离心过滤机;

粉体圈Corange整理

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

客服微信

客服微信