氧化铝陶瓷是以 α-Al2O3 为主晶相的氧化物陶瓷,凭借优异的力学性能、热学性能和化学稳定性等,成为目前世界上生产量最大、应用面最广的陶瓷材料之一,广泛应用在机械、电子、化工、航天等领域。不过与众多陶瓷材料一样,其烧结时在高温下将坯体中的空气不断排出的过程,因此不可避免的发生的体积收缩。而陶瓷收缩不均匀将会导致的内应力集中,出现变形和开裂等问题,从而影响陶瓷的物理和化学性能,因此减少氧化铝陶瓷部件制造过程中的收缩对于,提高尺寸精度以及复杂形状部件的微观结构和性能的均匀性尤为重要。

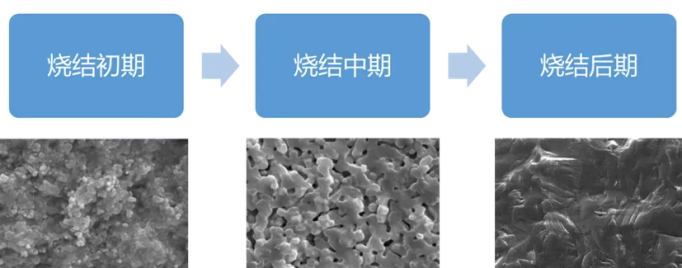

陶瓷烧结阶段

从现有的技术看,氧化铝降低收缩率的烧结方式可分为两种,一种是在二维方向上控制,即控制平面不发生收缩,而对于厚度方向上的收缩比较少干预,主要是用于生产LTCC陶瓷基板等薄片型的陶瓷材料,防止基板层间变形不均匀会对基板内导带的相对位置造成偏差,影响后续装配;另一种则是在三维方向上控制,即控制所有方向上的收缩。

一、平面降低收缩率的方式

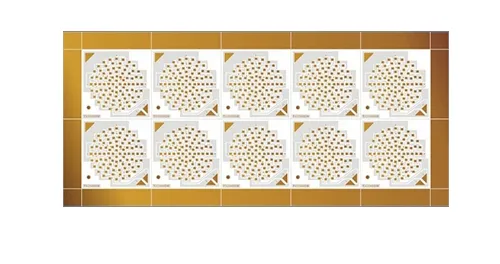

LTCC陶瓷基板是将印刷、填孔后的生坯层压再共同烧结形成的,此过程中工艺参数、工装夹具、压烧环境、设备功能等都对加工得到的LTCC基板的收缩率有明显影响。目前,降低LTCC陶瓷基板的平面收缩率的方法主要有如下几种:

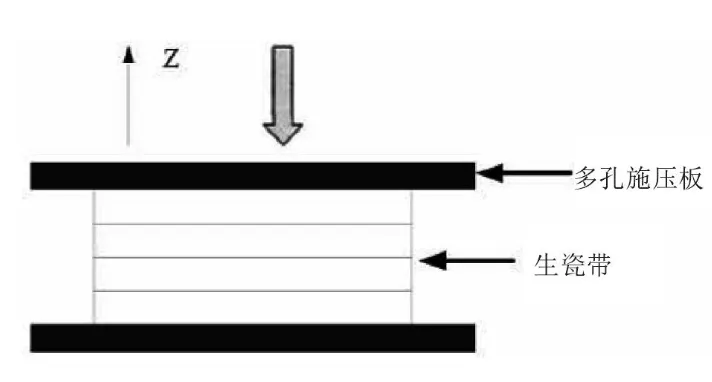

1、压力辅助烧结法

压力辅助烧结的关键是采用特殊的烧结炉,对LTCC生瓷带表面施加持续恒定的压力进行共烧。由于烧结过程中强制压力的存在,可以阻止基片在水平方向上的收缩行为,平面收缩率可控制在0.01%±0.008%之内。不过,该方式采用了压力,对设备要求较高,且不适用于有空腔结构的基板烧结。

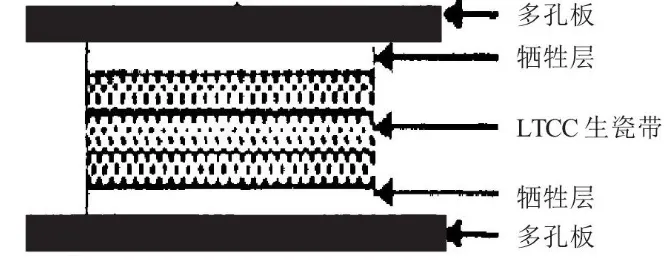

2、无压力辅助烧结法

无压力辅助烧结法是在生瓷片层压后,在底部和顶层叠压一定厚度的非收缩生瓷带 (牺牲层) ,然后在不借助任何外部压力的情况下进行烧结,烧结完成后再研磨掉底部和顶层的牺牲层即可。由于牺牲层与坯体间存在摩擦力,可抑制LTCC生瓷带在平面方向的收缩(平面收缩率可控制在0.1%之内, 收缩一致性误差小于0.05%, ),使得收缩几乎只发生在厚度方向。相比压力辅助烧结法,该方法对设备要求不高,但去除牺牲层的工艺比较复杂。

3、自约束烧结法

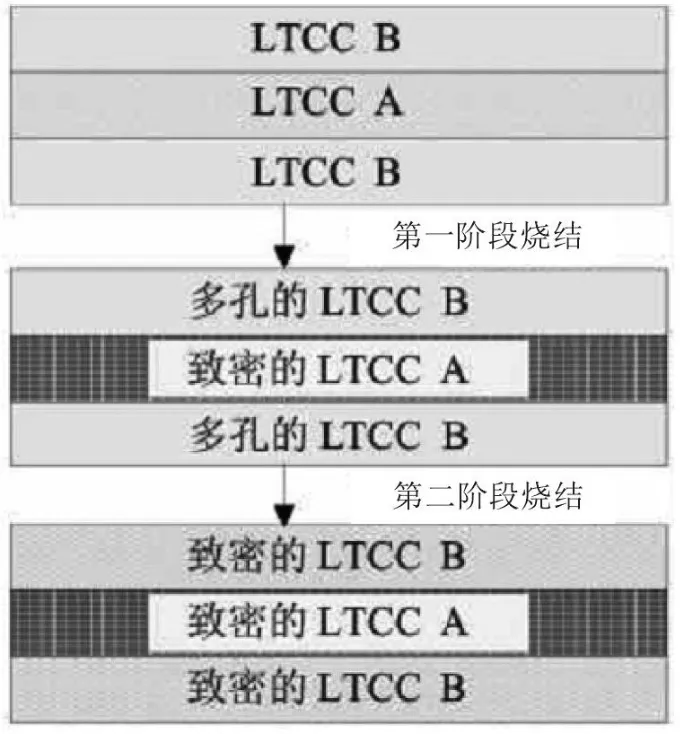

自约束烧结是采用自身抑制平面方向收缩特性的方式进行烧结,通常是利用三层结构或夹心结构来实现自约束。

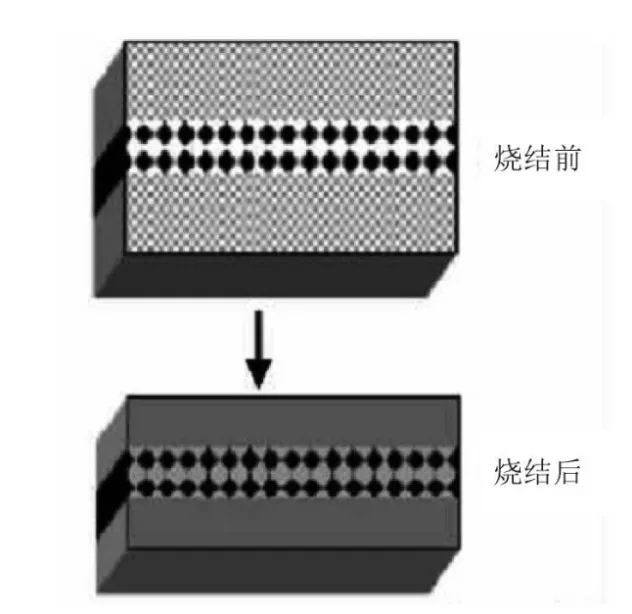

三层结构是由上下层玻璃与陶瓷的混合物和中间锁紧层 (烧结完成的氧化铝多孔介质) 组成。在烧结过程中,由于烧结完的多孔介质在高温下可一直保持较高的机械强度,能够抵抗上下层烧结时出现的收缩应力,而上下两层混合物中的玻璃成分也会熔化渗透到中间多孔结构中,因此可得到致密且平面低收缩率的LTCC基板。

三层结构LTCC陶瓷基板烧结前后示意

采用夹心结构烧结是利用不同成分的生坯片烧结温度不同的原理,一般上下两层是正常温度烧结层,而中间层则是加了烧结助剂的低温烧结层。在低温烧结阶段,中间层开始烧结致密,而和上下两层之间的摩擦力限制了其水平方向上的收缩。当烧结温度升高,上下两层进行烧结时,已烧结完成的中间层又反过来抑制上下两层的收缩。最后同样可获得零收缩的致密LTCC基板。

二、三维方向降低收缩率的方法

相比于利用厚度方向的过量收缩弥补气孔排出后导致的体积减小的烧结方式,三维方向降低收缩率的方法主要是依靠组分体积的膨胀来实现。目前主要有反应烧结、相转变烧结法和预烧粉填充法等:

1、反应烧结法

反应烧结法是指在一定温度下,陶瓷坯体通过一系列气相、液相、固相的化学反应,最后得到致密化烧结体的过程。该方法应用于氧化铝陶瓷烧结中,可在Al2O3粉末中掺杂一定比例的AI粉,再压制成陶瓷坯体。在高温下烧结时,Al 粉会反应转化为 Al2O3,并引起体积膨胀,这种体积膨胀可弥补Al2O3 高温烧结时产生的体积收缩,因此可制备出收缩率低的氧化铝陶瓷。利用这种方法,得到的氧化铝产品强度较高,但是由于涉及铝粉的反应,工艺过程较为复杂,生产周期较长,且铝粉较为活泼。在碱性条件下会被腐蚀释放出氢气,存在一定的安全问题。

2、相转变烧结法

有些物质在高温下进行相转变时会发生体积的膨胀,如不稳定相的蓝晶石(Al2O3含量占 63.1%,SiO2含量占36.9%的高铝矿物)在高温下转变成莫来石相的过程中,会发生体积膨胀(膨胀率为15-16%)。而相转变烧结法就是指利用原料在烧结过程中发生相变时产生的体积膨胀来弥补高温烧结致密化过程中带来的体积收缩。在烧结氧化铝时,通常是在氧化铝中掺杂蓝晶石、透锂长石来抵消烧结过程带来的体积收缩,从而制备出低收缩率的氧化铝陶瓷。相比反应烧结法,该方法工艺较为简单,不过符合条件的体系较少,且仅适用于生产形状简单的陶瓷产品。

蓝晶石粉(来源:山东锆石新材料科技有限公司)

3、预烧粉填充法

预烧粉填充法是将预烧过的氧化铝粉按一定比例替代原料中的氧化铝粉进行烧结,由于预烧过的氧化铝粉在预烧时就已经排出了其中的空气,因此利用其与未预烧的氧化铝粉在高温下进行烧结时,体积收缩较不明显。相比反应烧结法,其成本相对较低,工艺简单。而与相转变法相比,则有望制备出大尺寸、高尺寸精度和复杂形状的低收缩氧化铝陶瓷。不过预烧粉因为烧结活性降低,之间的结合力不够,会导致烧结体强度不高。

小结

氧化铝陶瓷在高温致密化过程不可避免的产生收缩,对陶瓷部件的精度造成不利影响,目前来说,在平面上降低收缩率的方式较为成熟,可实现工业化生产,但在三维方向上降低收缩率的技术仍相对比较落后,存在工艺复杂、影响机械性能等问题,在批量生产的稳定性和收缩一致性如何还有待进一步观察。

参考文献:

1、马征. 氧化铝陶瓷精密部件制备技术的研究[D].青岛科技大学.

2、寇凌霄.低温共烧陶瓷(LTCC)烧结收缩率的控制[J].微处理机.

3、李卫聊科技.陶瓷的零收缩烧结是怎么回事?

粉体圈Corange整理

客服微信

客服微信