纳米粉体的特异结构使其具有小尺寸效应、量子尺寸效应、表面与界面效应、体积效应和宏观量子隧道效应,使纳米粉体材料在结构、光电、磁学和化学性质等方面表现出特异性,对信息通信、新能源、航空航天、生物医药、智能制造等众多核心技术领域有重要作用。目前人们已经掌握了高纯度、各种特殊形貌、结构及功能特性纳米材料的可控合成技术,包括水热法、沉淀法、气相沉积法、溶胶-凝胶法、微乳液法、超声自组装法等。传统的釜式反应器虽然能够广泛应用于液液、气液、液固、气液固等多相制备过程,但由于换热效率不高,强放热反应常常导致局部过热现象,从而影响产品收率和选择性,因此针对不同反应原理设计,具有更高效率、控制更精准的新型反应器逐渐被开发出来。

来源:纳琳威纳米科技

一、高速旋转式反应器

纳米粉体制备过程中许多反应都要求反应物充分混合,而高速旋转是一种常见的搅拌混合手段,基于此原理,旋转盘式反应器(SDR,spinning disc reactor)、旋转填充床反应器(RPB)、高剪切搅拌反应器(HSAR)和管套管旋转环隙反应器(Kuait-Taylor反应器)等相继被开发出来。

01旋转盘反应器

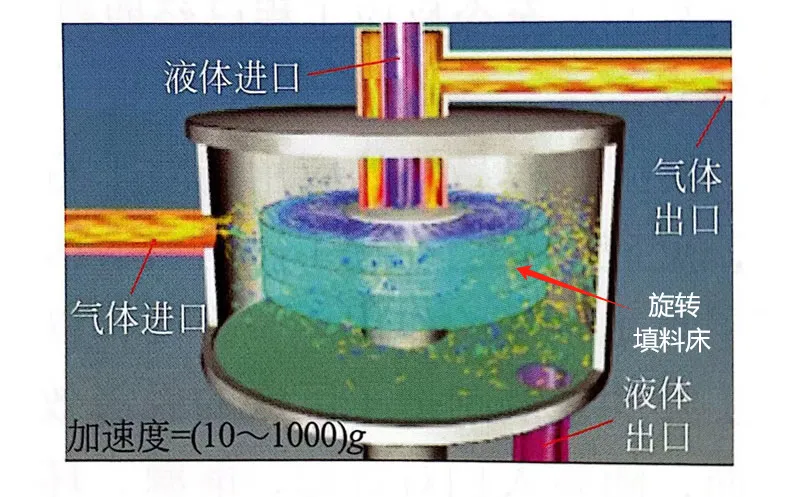

旋转盘反应器是以机械固定或磁悬浮转子高速旋转所产生的离心力来实现反应物快速扩散混合。具体而言,是将液相原材料通过进液口进入高速旋转盘中心,并沿着旋转盘径向运动形成液相膜,气相反应物则从进气口进入反应器内,当液膜到达旋转盘边缘时,在剪切力的作用下被破碎成微小的膜、丝和滴,最后在一定条件下形成球形颗粒。一般来说,反应物料的混合效果和制得的纳米颗粒粒径,都是通过改变转速等条件控制。

![1714464114532851.png 旋转盘反应器结构[2].png](/uploads/image/20240430/1714464114532851.png)

旋转盘反应器结构[2]

由于转盘旋转产生了离心力,可以提高液膜更新速率并高效率形成微尺度物料混合空间,具有微观混合性能优异 、高传热速率 、停留时间短以及易于放大和连续生产等独特优点,特别适合需快速混合、反应的于固-液、液-液和气-液等反应体系,如液相沉淀法。但对于反应速度较慢的反应,可能存在因流体密度不同,离心力不同导致混合不均。

02旋转填充床反应器(RPB)

旋转填充床反应器也叫超重力床,主要是由反应器外壳和内部填充填料的旋转床组成,当旋转床高速旋转时,反应物经层流或气泡流进入旋转填料床内部,在填料间隙内旋转流动,并切割并破碎形成不断更新的微元流体,从而实现快速混合和传质,不仅适用于液-液两相反应,还可用于气-液两相及气-液-固三相反应。

旋转填充床结构示意图

来源:连云港晟源科技有限公司

由于强大的离心力,气-液流速及填料的比表面积大大提高,液体在高湍动、高分散、强混合及界面更新急速的条件下与气体以极大的相对速度在弯曲流道中逆向接触,从而强化传质过程,具有传质可控的优势,因此旋转填充床反应器的产物具有更小的粒径、更窄的粒径分布。同时与高速旋转盘式反应器相比,旋转填充床反应器还具有结构更加简单、安装更易操作的优势。不过,填料的性质对颗粒的形成可能存在影响,可能出现颗粒停留在填料中出现局部架桥或在填料表面存在局部回流和交叉流现象,在一定程度上影响可能影响传质效率和能耗。此外,液相比气相流动更复杂,可能存在液滴飞溅、撞击填料等现象,气液两相还可能出现相对运动。

03高剪切搅拌反应器(HSAR)

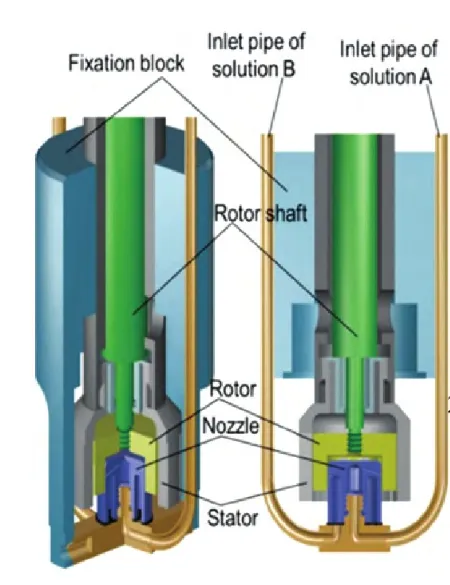

高剪切搅拌反应器是在传统搅拌釜基础上通过采用独特的定转子结构提高剪切力加快搅拌速率,以实现高混合强度和快速化学反应的设备。主要是利用搅拌器的高速旋转运动在其周围形成高剪切区域,从而实现反应原料快速传质、均匀混合并反应,随后反应物在转子和喷嘴的间隙成核形成纳米颗粒并向上流动至反应器其他位置以促进反应的均匀性。

高剪切搅拌反应器(来源:上海约迪机械设备有限公司)及其结构[1]

与传统釜式反应器相比,这种新型反应器的高速旋转搅拌器可在转子和喷嘴的间隙(纳米颗粒成核的位置)提供高剪切速率,从而加快酸性盐和碱性中和溶液的混合速率,还可以减少混合死角区域,适用于需要强烈混合粘度高的反应和高粘度的物料。但能耗较传统搅拌式反应釜有所增加。

04旋转环隙反应器(Kuait-Taylor)

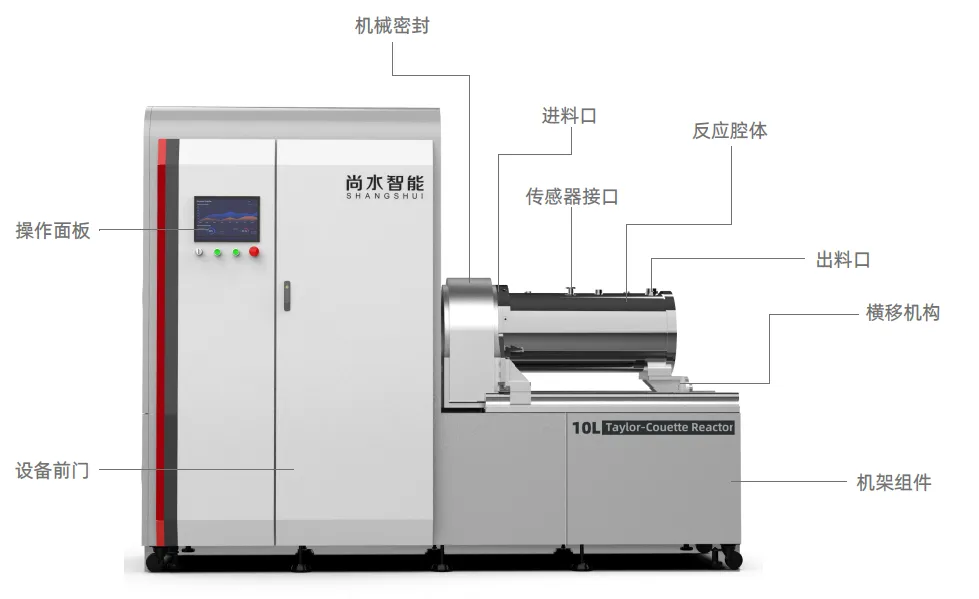

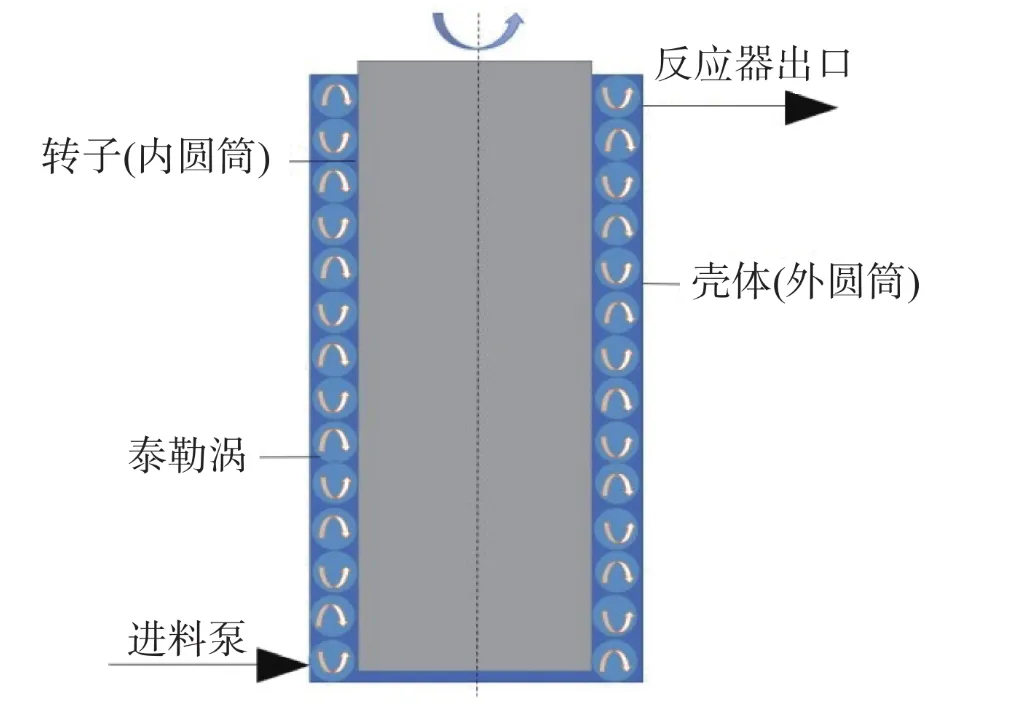

旋转环隙反应器也叫泰勒反应器,是将两个直径差别不大的环形管组成管套管结构。工作时,通常是内管旋转,而外管保持静止。由于管与管之间的狭小受限空间内容易形成较大液-液或气-液界面,当内圆筒转速高于某一临界值后,离心力作用将在沿圆筒轴线方向上诱导产生一系列正反交替、有序排列的环形涡(即泰勒涡),随后泰勒涡被强加于沿转轴旋转主体进行二次流动形成稳定共流(即泰勒流),强化了界面传质可实现两相快速接触和混合,适用于进行快速的液-液接触反应,如共沉淀反应,具有管径尺寸可控且易于放大的特点。

旋转环隙反应器(来源:深圳市尚水智能股份有限公司)及其结构原理[3]

相比于传统釜式搅拌,旋转环隙反应器的效率高且过程连续,温度梯度、转速、进料速度和浓度等变量控制灵活,除了可控制上述参数控制纳米颗粒的粒度,还可调变颗粒的晶型和形貌,但由于结构形式稍复杂,密封等要求相比传统釜式搅拌要高。

二、微通道反应器

微通道反应器是由含有微小通道(通道尺寸通常在10-300μm)构成混合单元的芯片和细小的毛细管道组成的一种新型反应器。一般来说,比表面积越大,设备的移热能力就越强,微通道反应器通道尺寸小、比表面积大,因此微反应器最大的意义就是可以迅速换热,具有传质传热系数高、易于放大等独特优势,适合于成核和生长过程对热量和质量传输局限性极为敏感或需要进行危险化学反应的纳米颗粒连续制备,可为纳米材料规模化生产提供优异的反应控制,实现增强混合、控制流动状态、加速传热和监控反应进程的效果。

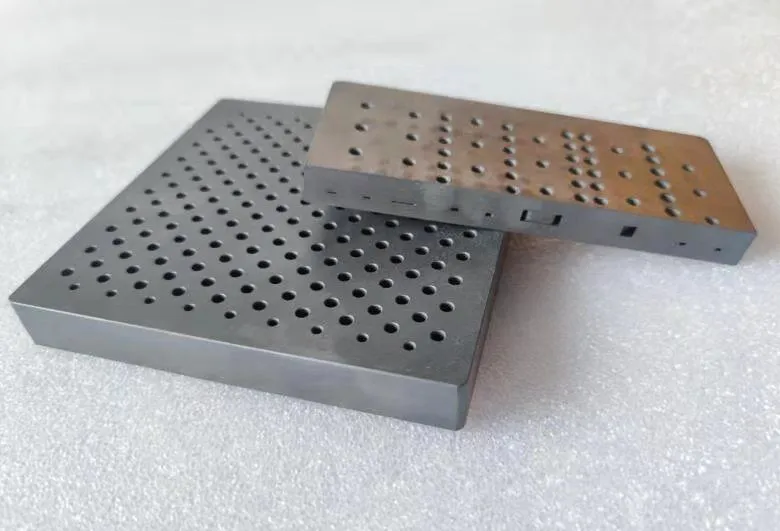

用于碳化硅粉体制备的微反应组件(来源:三责新材)

值得注意的是,微通道的结构对于纳米颗粒成品的制备有着很大影响,目前最常见的混合结构为T型和Y型,它们的通道内流体流动形成的液滴的大小与通道大小在一个尺度上,一般以层流为主,有序性较强、方向性流动规律可预测,可通过调整通道尺寸制备出形貌规整、尺寸小、粒径均一的颗粒。而特殊的通道结构复杂,如心形、伞形,可以加大流体的湍流程度,因此可达到比T型、T型微通道更强的传递过程,主要用于结构不均一的纳米颗粒的制备。

![1714464450528419.png 微通道中常见混合结构(来源:孙冰,朱红伟,姜杰,等.微混合与微反应技术在提升化工安全中的应用[J].化工进展.).png](/uploads/image/20240430/1714464450528419.png)

微通道中常见混合结构(来源:孙冰,朱红伟,姜杰,等.微混合与微反应技术在提升化工安全中的应用[J].化工进展.)

此外,与传统釜式反应器相比,微通道反应器存在通道易堵塞、对泵的脉动要求较高,当通过增加微通道数量放大时,监测难度也大大增加。

小结

传统釜式反应器过程非连续、产品品质重复性有限、纳米颗粒粒径分布宽和结构调节不容易做到等问题,因此适用于纳米粉体制备的多种新型反应器逐渐被开发。高速旋转式反应器利用物料与容器间的相对运动提升传质和反应速率,可实现纳米材料的快速制备;而微通道反应器采用通道和液滴形成方式不同的设计,可连续化制备出特定形貌和粒度的纳米颗粒,在选型时,可充分利用这些反应器的特点及优势,有针对性地选择适宜的反应器来应对纳米材料需求的变化。

参考来源:

汪敏娟,王重庆.新型反应器在纳米颗粒制备中的应用研究进展[J].无机盐工业.

顾成俊. 表面微结构强化转盘反应器流型转变及微观混合性能研究[D].江南大学.

叶立,谢小辉,万滕飞,等.釜式泰勒流反应器流动特性与传质机理研究[J].上海理工大学学报.

粉体圈Corange整理

客服微信

客服微信